高分子材料老化试验样品送检要求及注意事项

高分子材料老化试验相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

高分子材料广泛应用于航空航天、汽车、电子等领域,其老化性能直接关系到产品寿命与安全。老化试验是评估材料耐候性、热稳定性等性能的关键手段,而样品送检作为试验第一步,规范性直接影响结果可靠性。若样品不符合要求,可能导致数据偏差甚至试验无效,因此明确送检要求及注意事项是保障试验准确性的重要前提。

样品的代表性选取要求

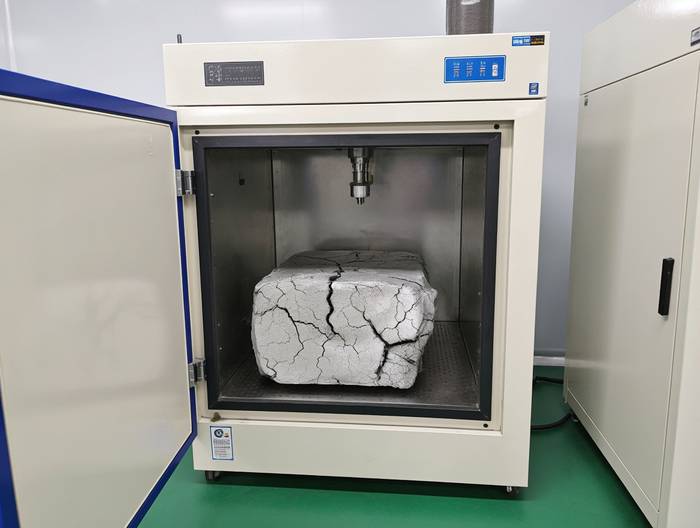

高分子材料因生产工艺(如注塑、挤出)和批次差异,性能易波动,样品需具备充分代表性。选取时应从同一批次、稳定生产的产品中截取,避免试模件、边角料或有缺陷(气泡、裂纹)的部分——这类样品无法反映真实性能,易导致结果偏离。

对于成型制品(如汽车保险杠、橡胶密封件),需从关键受力或易老化部位截取,例如保险杠迎风面、电缆绝缘层外层。若为片材/板材,应从卷材的开头、中间、结尾各取部分,混合后选样,覆盖材料均一性差异。

共混或复合材(如PP/PE共混物、碳纤维增强环氧树脂)需保证组分比例与实际一致,避免因组分分离或分布不均导致老化性能测试失准。

样品的规格与数量要求

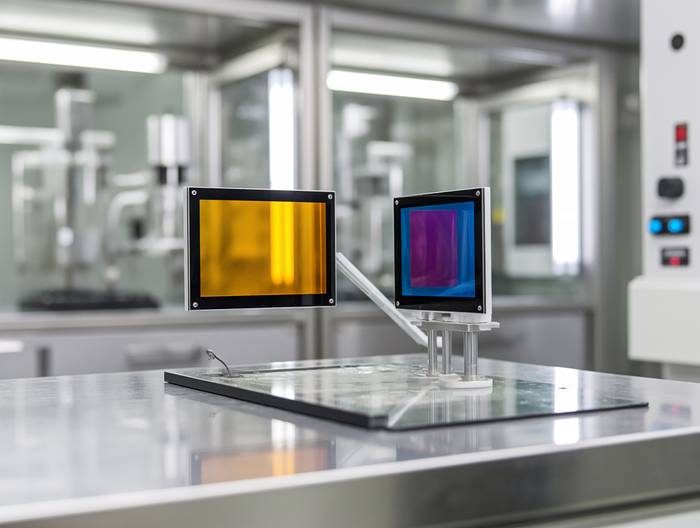

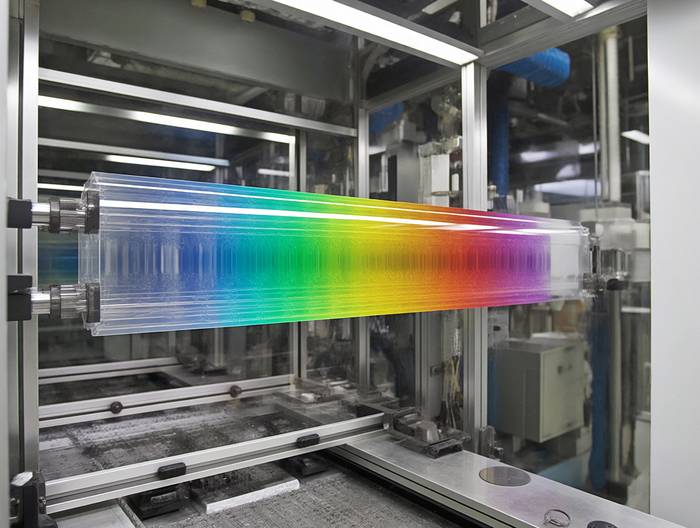

不同老化试验对样品规格有明确要求:热老化试验通常需片材尺寸为(100×10×2)mm(或依标准调整),确保受热均匀;紫外老化试验要求样品厚度≥0.5mm(过薄易透光,影响辐照效果);湿热老化试验需样品表面无孔洞,避免水分渗入不均。

数量上需满足平行试验要求,一般至少3个平行样——若样品数量不足,试验数据的重复性会降低,无法验证结果可靠性。例如GB/T 7141-2008《塑料热老化试验方法》规定,每个试验条件需至少3个样品,用于测试拉伸强度保留率。

若试验需进行中间性能检测(如每100小时测一次拉伸性能),需额外增加样品数量,确保每个时间点都有足够样品可用。

样品的预处理规范

样品需在标准环境下调节状态,依据GB/T 2918-2018《塑料 试样状态调节和试验的标准环境》,通常为23℃±2℃、50%±5%RH,放置24小时以上——目的是消除成型过程中产生的内应力,避免内应力释放影响老化试验中的尺寸变化或性能下降。

表面清洁是预处理关键:样品表面不能有油污、灰尘、划痕或脱模剂残留。油污会加速热老化(促进分子链断裂),灰尘会阻挡紫外光,划痕会成为老化的“起点”(应力集中处易开裂)。清洁时可用无水乙醇擦拭(避免用有机溶剂,防止溶胀材料),自然晾干后再送检。

对于结晶型高分子材料(如PE、PP),需保证结晶度一致——若样品结晶度不同,老化速度会差异显著,因此预处理时需控制冷却速率(如缓慢冷却至室温),确保结晶均匀。

样品的清晰标识要求

样品标识需清晰、牢固且不影响老化性能。推荐用耐老化的油性标记笔(如马克笔)在样品非测试区域标注,内容包括:样品名称、生产批次、编号、拉伸方向(若为定向材料)、成型日期。

避免用粘性标签(标签胶会迁移至样品表面,影响老化)或易脱落的记号笔——若标识模糊或脱落,试验过程中易混淆样品,导致数据混乱。例如紫外老化试验中,不同样品的辐照时间不同,标识不清会导致“张冠李戴”。

对于定向材料(如双向拉伸PET膜),需明确标注MD(纵向)和TD(横向)方向——这类材料的老化性能(如拉伸强度保留率)与方向密切相关,方向错误会导致试验结果无效。

送检文件资料的完整性

送检时需提供完整文件:

一是样品基础信息,包括材料名称(如“ABS树脂”)、牌号(如“PA-757”)、生产厂家、成型工艺(注塑/挤出)、成型日期、添加剂种类及含量(如抗氧剂1010含量0.2%);

二是试验要求,包括需执行的标准(如GB/T 16422.3-2014《塑料 实验室光源暴露试验方法 第3部分:荧光紫外灯》)、试验条件(如温度60℃、湿度50%、辐照强度0.8W/m²@340nm)、试验后需测试的性能(如拉伸强度、冲击强度)。

若样品为改性材料(如添加了紫外线吸收剂的PVC),需说明改性工艺及助剂含量——助剂会直接影响老化性能(如抗氧剂可延缓热老化),试验机构需根据助剂信息调整试验条件(如延长热老化时间)。

文件需用书面或电子形式提交,确保信息准确无误——若资料不全,试验机构可能无法准确设计试验方案,导致结果不符合预期。

样品的包装与运输防护

包装需防止样品受损:硬纸盒或泡沫箱是首选,内部用气泡膜或泡沫垫填充,避免挤压、碰撞(如片材样品变形会影响拉伸测试结果)。对于易受潮材料(如PVA、尼龙),需用铝箔袋密封并放入干燥剂(如硅胶);对于易氧化材料(如PPO),需真空包装(防止氧气提前引发氧化老化)。

运输过程需避免极端环境:不能将样品置于阳光下暴晒(会提前引发紫外老化)、车内高温(夏季车内温度可达60℃以上,相当于提前热老化)或冷冻(会导致材料脆化)。推荐用冷链运输(若需控制温度)或快递中的“恒温箱”服务。

运输时间需尽量缩短:同城送检最好当日达,异地送检不超过3天——长时间运输会增加样品受损或提前老化的风险。

避免样品污染的注意事项

样品需单独包装,避免与其他材料接触——尤其是会释放挥发性物质的材料(如橡胶制品中的增塑剂、涂料中的溶剂),这些物质会迁移至样品表面,改变其化学组成,加速老化。例如,橡胶的增塑剂会迁移到PP样品表面,降低其热稳定性。

送检容器需清洁:若用旧纸箱,需确保内部无残留的化学品(如机油、颜料);若用塑料盒,需选择PE或PP材质(不易释放物质),避免用PVC盒(PVC中的增塑剂易迁移)。

试验机构接收样品后,需立即将样品从包装中取出,置于标准环境中保存——避免包装内的挥发性物质积聚,对样品造成二次污染。

特殊样品的针对性处理

复合材料(如玻璃纤维增强PA)需标注纤维方向(如“0°/90°”)——纤维方向会影响老化性能(沿纤维方向的拉伸强度保留率更高),试验时需按方向放置样品(如纤维方向与拉伸方向一致)。

发泡材料(如EPS、PU泡沫)需保证密度均匀:密度不均会导致老化速度差异(低密度区域更易吸收水分,加速湿热老化),因此样品需从发泡均匀的部位截取,并用密度计检测(偏差≤5%)。

生物基高分子材料(如PLA、PHA)需说明降解特性:这类材料易被微生物降解,送检时需密封并加入防霉剂(如丙酸钙),避免运输过程中发霉——霉变会破坏材料结构,影响老化试验结果。

送检时间的控制要点

样品成型后需及时送检,通常不超过1个月——高分子材料在室温下会发生“自然老化”(如PE的氧化、PVC的脱HCl),长时间存放会导致性能下降,使试验结果无法反映材料的初始状态。例如,PP样品在室温下放置3个月,拉伸强度会下降10%左右,若此时送检,热老化试验的“初始值”已不准确。

若需存放,需将样品置于低温、干燥、避光的环境(如4℃冰箱),并密封——低温可延缓分子运动,干燥可防止水解,避光可防止紫外老化。但即使如此,存放时间也不宜超过3个月。

对于季节性生产的材料(如冬季生产的PVC型材),需注意生产环境对样品的影响——冬季成型的PVC型材因冷却快,结晶度更高,老化性能与夏季生产的不同,因此送检时需说明生产季节。

热门服务