高分子材料臭氧老化试验检测方法及标准

高分子材料老化试验相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

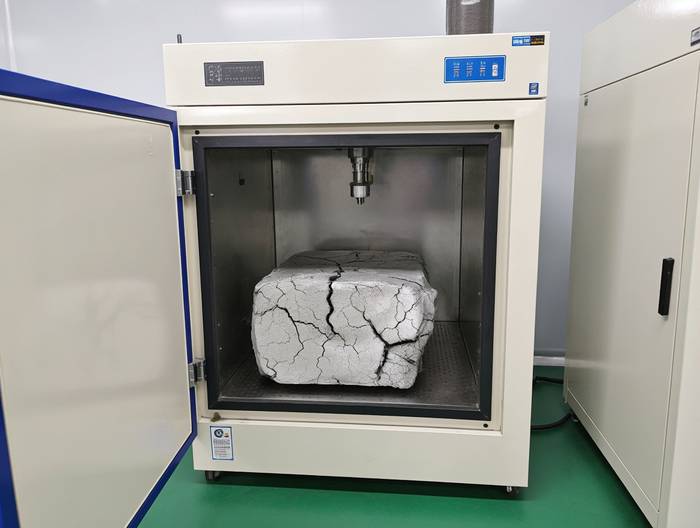

高分子材料(如橡胶、塑料、弹性体)在户外或含臭氧的环境中易因臭氧的强氧化性发生老化——从汽车轮胎的侧墙裂纹到密封件的弹性丧失,均与臭氧降解直接相关。臭氧老化试验作为评估材料抗臭氧性能的核心手段,其方法的科学性与标准的规范性直接决定了结果的可靠性。本文将系统拆解试验原理、关键影响因素、操作细节及主流标准,为材料研发与质量控制提供实用指引。

高分子材料臭氧老化的基本原理

臭氧(O₃)是一种强氧化性气体,其氧化能力仅次于氟。当臭氧分子与高分子材料中的碳-碳双键接触时,会迅速发生加成反应,形成不稳定的臭氧化物中间体。这种中间体在水或热的作用下进一步分解,导致高分子链发生断裂或交联:对于橡胶这类弹性材料,链断裂会直接降低拉伸强度与伸长率,交联则会让材料变脆、失去弹性;而对于PVC等含少量双键的塑料,臭氧会缓慢侵蚀表面,导致外观失光、表面粉化。

以天然橡胶为例,其分子链中的双键含量高达99%以上,是臭氧的“敏感靶点”。臭氧与双键反应后,橡胶分子链从“长链”变为“短链”,原本的弹性网络被破坏——即使材料表面未出现明显裂纹,内部的力学性能已显著下降。

臭氧老化试验的核心影响因素

臭氧浓度是最关键的变量之一。试验中臭氧浓度通常在0.01~200ppm之间(ppm为体积分数),浓度越高,老化速率越快,但需注意:当浓度超过某一阈值(如某些橡胶在50ppm以上),反应速率会因臭氧分子间的相互干扰而放缓。

温度的影响呈“倒U型”:多数高分子材料在40℃左右的臭氧反应速率最快——温度过低时,分子运动缓慢,反应难以进行;温度过高时,臭氧会自行分解(臭氧在60℃以上分解速率显著加快),导致实际参与反应的臭氧量减少。

湿度也会影响结果:水分会加速臭氧化物的分解,因此湿度越高(如RH>70%),老化速率越快。但部分标准(如ISO 1431-1)要求试验在低湿度(RH<60%)下进行,以排除水分的干扰。

应力状态是区分静态与动态试验的核心:静态试验中试样受恒定应力(如拉伸至20%伸长率后固定),动态试验则模拟实际使用中的循环应力(如拉伸-松弛循环)。动态应力会加速裂纹的产生——因为应力集中点的双键更易与臭氧接触。

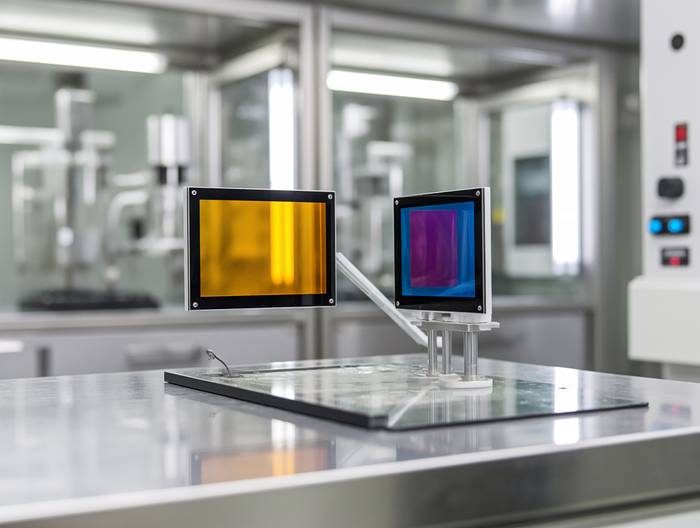

臭氧老化试验设备的关键组成

试验设备的核心是密封式臭氧老化试验箱,其密封性能直接影响臭氧浓度的稳定性(泄漏率需≤5%/小时)。臭氧发生装置通常采用“无声放电法”:干燥氧气或空气通过高压电极间的放电区域,氧分子分解为氧原子后与氧分子结合形成臭氧——这种方法产量稳定,浓度可调范围大(0.01~200ppm)。

温湿度控制系统需满足±1℃的温度精度与±5%RH的湿度精度,以确保试验条件的一致性。试样架分为静态与动态两类:静态架用于固定受恒定应力的试样(如拉伸至规定伸长率的哑铃型试样);动态架则配备伺服电机,可实现拉伸-循环(频率0.5~3Hz)或弯曲-循环的动态应力。

静态臭氧老化试验的操作要点

静态试验的试样通常采用哑铃型(符合GB/T 528的类型1或类型2)或片状试样(厚度2~3mm、宽度10~20mm)。试验前需预处理:将试样在标准环境(23℃±2℃、50%±5%RH)下放置24小时,消除加工应力;若试样含抗氧剂,需提前在60℃下干燥4小时,避免抗氧剂迁移影响结果。

应力施加需精准:用拉伸装置将试样拉伸至规定伸长率(如10%、20%、50%),然后固定在静态架上——固定时需避免试样扭转,否则会导致裂纹分布不均。试验条件通常设定为:臭氧浓度0.025~50ppm、温度40℃±2℃、时间24~96小时(根据材料抗臭氧性能调整)。

试验过程中需定期观察:每8小时记录一次试样表面的裂纹情况(如裂纹数量、长度),避免因试验时间过长导致裂纹过度扩展,无法量化评估。

动态臭氧老化试验的技术细节

动态试验模拟材料在实际使用中的循环变形,最常用的是“拉伸-循环”模式。以ISO 1431-1为例,试验参数要求:伸长率范围5%~50%(根据材料类型选择,如丁苯橡胶选20%~30%)、频率0.5~3Hz(模拟汽车轮胎的滚动频率)。

试样安装需注意:动态架的夹具需与试样完全贴合,避免“点接触”导致的局部应力集中——若夹具边缘锋利,可能会在试验前就造成试样损伤。试验过程中需监控试样的伸长率变化:若试样因老化发生断裂,需记录断裂时间,作为“抗臭氧寿命”的参考指标。

与静态试验相比,动态试验的结果更贴近实际使用场景——比如汽车密封条在开关门时的循环变形,动态试验能更准确反映其抗臭氧性能。

臭氧浓度的校准与精准控制

臭氧浓度的准确性直接影响试验结果,需定期校准。常用校准方法有三种:

1、碘化钾滴定法:将臭氧通入碘化钾溶液,臭氧氧化碘离子生成碘单质,用硫代硫酸钠滴定碘的含量——这是经典的“基准方法”,准确但耗时(需离线操作),适合设备的定期校准。

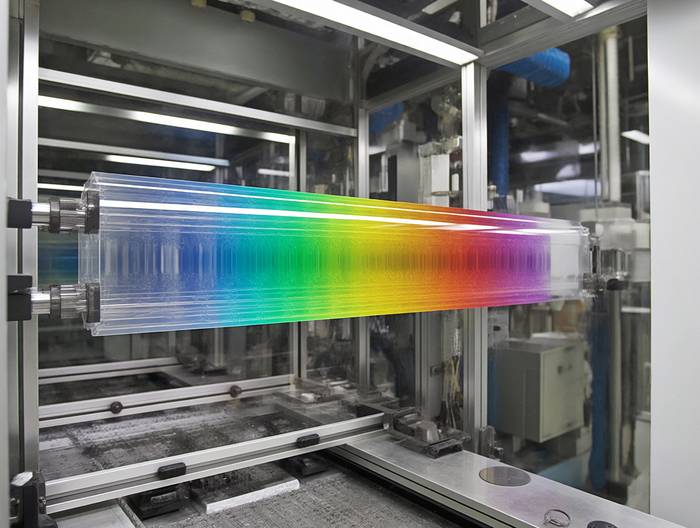

2、紫外线吸收法:利用臭氧对254nm紫外线的特征吸收(朗伯-比尔定律),通过检测紫外线的透射率计算臭氧浓度——这种方法可在线实时监测,适合试验过程中的连续监控,精度可达±0.01ppm。

3、电化学传感器法:臭氧与传感器中的电极反应产生电流,电流强度与臭氧浓度成正比——成本低、响应快,但易受湿度与其他气体(如NO₂)干扰,适合初步筛查。

试验过程中需每2小时记录一次臭氧浓度:若浓度波动超过±10%,需调整臭氧发生装置的输出,确保浓度稳定。

试验结果的多维度评估方法

外观评估是最直观的指标:通过放大镜(10倍)观察试样表面的裂纹,按标准评级——如ASTM D1149将裂纹分为5级:0级(无裂纹)、1级(极细裂纹,需仔细观察)、2级(明显裂纹,长度<1mm)、3级(裂纹长度1~5mm)、4级(裂纹长度>5mm)、5级(裂纹连成网状)。

力学性能测试需同步进行:试验后需检测试样的拉伸强度、伸长率与定伸应力——通常要求拉伸强度保留率≥70%、伸长率保留率≥60%(具体指标由材料用途决定)。

化学结构分析可深入解读老化机制:用傅里叶变换红外光谱(FTIR)检测双键含量的变化(双键在1650cm⁻¹处有特征吸收峰),若吸收峰强度下降,说明双键被臭氧氧化;用凝胶渗透色谱(GPC)检测分子量分布,若分子量降低,说明分子链发生断裂。

国内外主要臭氧老化试验标准解析

国内最常用的标准是GB/T 7762-2014《硫化橡胶或热塑性橡胶 臭氧老化试验》,分为两部分:第1部分是静态与动态拉伸试验,第2部分是松弛试验(模拟材料在恒定变形下的应力松弛)。该标准等效采用ISO 1431-1:2012与ISO 1431-2:2012,试验条件(臭氧浓度0.025~50ppm、温度23℃/30℃/40℃)与国际标准一致。

国际标准ISO 1431-1:2012《橡胶 臭氧老化试验 第1部分:静态与动态拉伸试验》是全球通用的基础标准,涵盖了大多数橡胶材料的试验要求。其动态试验的频率范围(0.5~3Hz)与伸长率范围(5%~50%)适用于汽车、航空等领域的材料评估。

美国标准ASTM D1149-2020《橡胶的臭氧老化试验方法(静态拉伸)》更强调试样的多样性:允许使用成品试样(如轮胎胎侧切片、密封件原尺寸试样),更贴近实际应用场景;而ASTM D4575-2019则针对动态臭氧老化,规定了拉伸频率(0.5~10Hz)与伸长率(10%~100%)的更宽范围。

日本标准JIS K 6259:2015《硫化橡胶的臭氧老化试验方法》与ISO 1431-1类似,但在试样尺寸上要求更严格:哑铃型试样的总长度需≥120mm,宽度≥10mm,以减少边缘效应的影响。

热门服务