高分子材料老化试验样品保存条件及期限要求

高分子材料老化试验相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

高分子材料老化试验的核心是模拟材料在实际使用中的性能衰减,而试验后样品的保存是确保结果可追溯、复测数据可靠的关键环节。不当的保存条件(如温度波动、湿度超标、光照暴露)会导致样品发生“二次老化”,使后续测试数据偏离真实结果;不合理的保存期限则可能让样品丧失代表性,无法支撑寿命评估。本文结合材料科学原理、标准规范及实践经验,系统阐述样品保存的预处理、环境控制、包装选择及期限确定等要点,为实验室及企业提供可操作的技术指南。

样品保存前的预处理要求

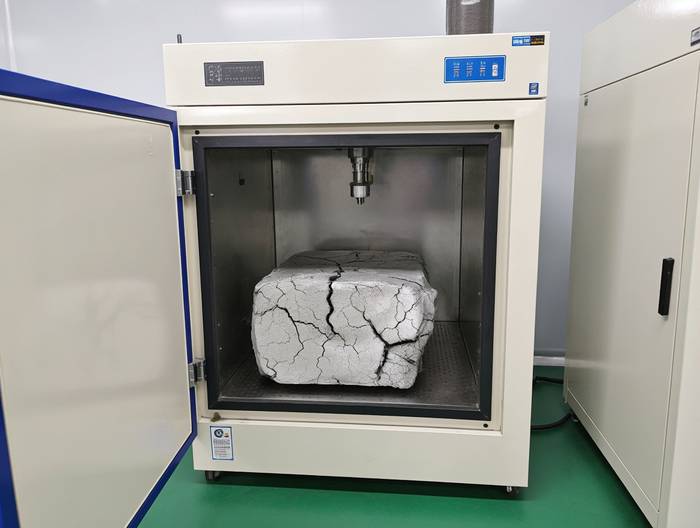

试验后样品需先完成三项预处理:清洁、干燥与状态记录。清洁需去除表面残留的试验介质(如盐雾试验后的盐分、拉伸试验后的油污),应使用惰性溶剂(如无水乙醇、异丙醇)轻拭,避免使用丙酮等会与样品反应的溶剂——以聚丙烯(PP)注塑样品为例,需用无水乙醇擦拭表面脱模剂,再用无尘布擦干。干燥旨在消除样品中的水分,对吸湿性材料(如尼龙PA)需采用真空干燥:将样品置于50℃、0.08MPa真空干燥箱中干燥2小时,确保表面无水分残留。状态记录需详细填写样品的初始性能数据(如拉伸强度、断裂伸长率)、老化试验条件(温度、湿度、时间)及编号,为后续保存及复测提供基准。

需注意,预处理过程中不能改变样品的原始状态:例如,不能对开裂的橡胶样品进行切割,不能对变形的塑料样品进行热修复,需保留试验后的完整形貌——这是追溯老化机制的重要依据。

温度对样品保存的影响及控制标准

温度是引发样品额外老化的主要因素,需根据材料特性设定区间。通用高分子材料(如PE、PP、ABS)的适宜保存温度为15-25℃,符合GB/T 2918《塑料 试样状态调节和试验的标准环境》要求;热敏感材料(如PVC软制品、聚氨酯PU)需降至10-20℃,避免增塑剂迁移或酯键水解——以PVC薄膜为例,若保存温度超过30℃,1个月后表面会出现“析出物”(增塑剂迁移),拉伸强度下降10%。

温度控制需避免昼夜波动:例如,夏季实验室若无空调,昼夜温差可达15℃,会导致样品内部应力变化,引发微裂纹。建议使用带校准的恒温箱,或选择阴凉通风的房间(避免阳光直射),并在箱内放置温度记录仪,每日记录数据。

湿度环境的调控要点

相对湿度(RH)需平衡材料的吸湿与脆化风险,多数高分子材料的适宜范围为RH40-60%。吸湿性材料(如PA66、PMMA)需严格控制湿度:PA66样品在RH80%环境中放置1周,吸湿率可达3%,拉伸强度下降15%;而橡胶、热塑性弹性体等柔性材料,RH<30%会导致脆化——以丁腈橡胶密封件为例,RH20%环境中保存1个月,硬度从邵氏A70升至A85,失去密封性能。

调控湿度可采用两种方式:

一是恒温恒湿箱(精度±5%RH),适用于批量样品;

二是包装内放置干燥剂(如硅胶、分子筛),但需用透气纸包裹干燥剂,避免与样品直接接触。例如,PC板材样品可装入聚乙烯袋,袋内放5g硅胶(透气纸包裹),再密封保存,可将袋内湿度控制在RH35-50%。

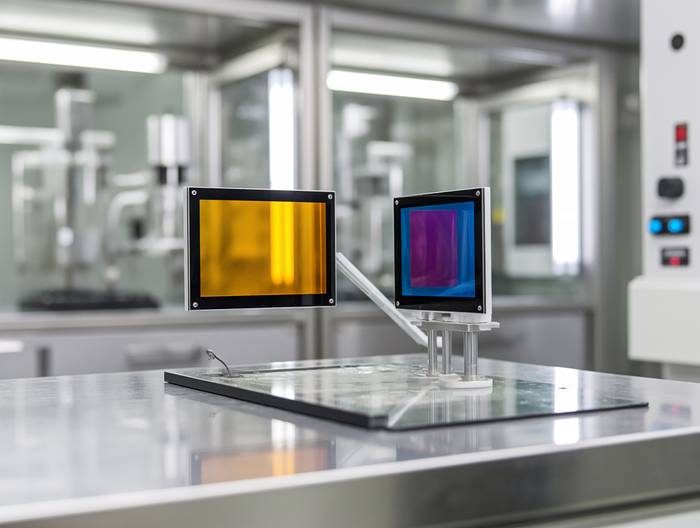

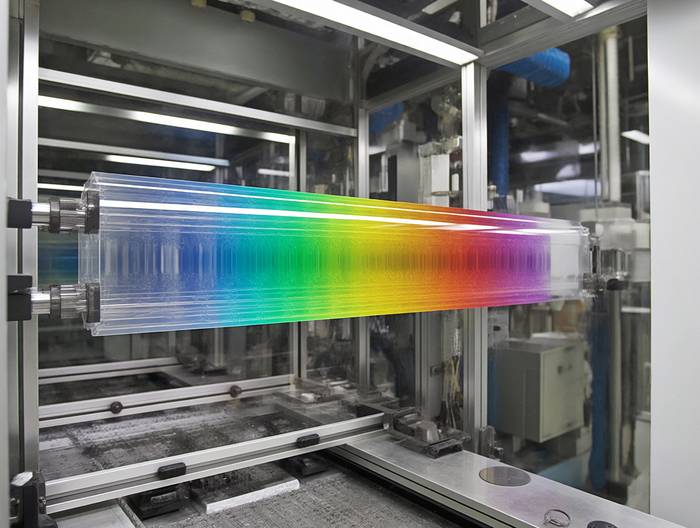

光照条件的限制与防护措施

紫外线(UV)会引发高分子链断裂,即使室内自然光也会导致缓慢老化。保存时需完全避光:固体样品用不透明容器(如黑色HDPE瓶、铝箔袋);粉末/液体样品用棕色硼硅玻璃瓶(避免UV穿透)。例如,PS泡沫样品置于透明袋中1个月,表面泛黄,断裂伸长率下降20%;而用铝箔袋密封后,无明显变化。

需避免使用含荧光增白剂的包装材料——这类材料会反射UV,加速老化。可通过紫外线灯照射检查:包装材料无蓝紫色荧光即为合格。

氧气与有害气体的隔离方法

氧气是氧化老化的“催化剂”,尤其对含不饱和键的材料(如天然橡胶、PU)影响显著。隔离氧气的常用方法为真空密封或充氮包装:真空密封需用带热封条的真空袋,抽真空至0.08MPa以上(确保无空气残留);充氮包装则注入99.9%纯度的氮气,置换空气,适用于泡沫等真空敏感样品。

以丁苯橡胶(SBR)样品为例,真空密封保存6个月,硬度仅上升5%;而未密封样品,硬度上升25%,表面出现裂纹。需注意,充氮包装需检查密封完整性:用手按压袋身,无漏气声即为合格。

包装材料的选择原则

包装材料需与样品化学相容,避免迁移或反应。

首先,选择惰性材料:聚乙烯袋不能装含增塑剂的PVC样品(会吸附增塑剂);玻璃容器需用无碱硼硅玻璃(避免离子迁移)。

其次,无挥发性物质:新PP袋需先在60℃通风处放置24小时,去除残留的抗氧剂,再用于包装。

机械强度也需匹配:硬质样品(如工程塑料板材)用瓦楞纸箱包装,避免挤压变形;易碎样品(如玻璃纤维增强塑料)需填充泡沫垫。例如,环氧树脂灌封料样品需用玻璃罐密封,避免塑料包装中的成分与环氧基团反应。

保存期限的确定依据

保存期限需结合材料稳定性、加速老化数据及标准要求。

首先,获取材料的“性能保留率曲线”:通过加速老化试验(如100℃热空气老化),记录性能(如拉伸强度)随时间的衰减,当性能下降至初始的80%时,即为“临界期限”——例如,HDPE管材加速老化168小时(80℃),性能保留率85%,常温下(25℃)的保存期限可定为12个月。

其次,参考标准规定:如ISO 11341《塑料 热空气老化试验方法》要求,加速老化后的样品保存期限不超过6个月;仲裁试验样品的期限需缩短至3个月以内(确保数据可靠性)。

保存过程中的定期检查要点

保存并非“一存了之”,需每月检查三项内容:

一是包装完整性(有无破损、漏气)——若发现真空袋破口,需立即重新密封,并记录破损时间;

二是样品外观(颜色变化、开裂、变形)——如环氧树脂样品泛黄,需复测拉伸强度,若下降至初始的75%,则淘汰;

三是环境条件(温度湿度是否在范围内)——若恒温箱故障导致温度升至30℃,需将样品转移至合格环境,并评估影响。

检查需形成记录:包括检查日期、检查人、异常情况及处理措施,这是质量追溯的重要文件。

特殊样品的个性化保存方案

部分敏感材料需定制方案:硅橡胶样品需避免接触油脂、金属离子(会催化降解),用PTFE容器密封,置于无油脂环境;聚乳酸(PLA)等生物基材料易水解,需在RH≤20%环境中真空密封,并添加抗水解剂(如碳化二亚胺);氟塑料(如PFA)需避免高温(≤20℃),避免与碱性物质接触。

以PLA薄膜为例,保存时需用铝箔袋真空密封,袋内放分子筛干燥剂,温度10-15℃,期限不超过6个月——若未控制湿度,3个月后PLA会水解,断裂伸长率下降50%。

热门服务