高分子材料老化试验检测结果不合格怎么办

高分子材料老化试验相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

高分子材料广泛应用于汽车、建筑、电子等领域,其耐老化性能直接决定产品寿命与安全。老化试验作为评估材料抗老化能力的关键手段,若检测不合格,不仅会导致产品召回、成本增加,还可能引发安全隐患。因此,企业需通过规范流程排查问题根源,从试验流程、材料配方、加工工艺到应用场景等多维度分析,逐步解决老化性能不达标问题,确保材料满足实际使用需求。

第一步:回溯试验流程,排查非材料本身因素

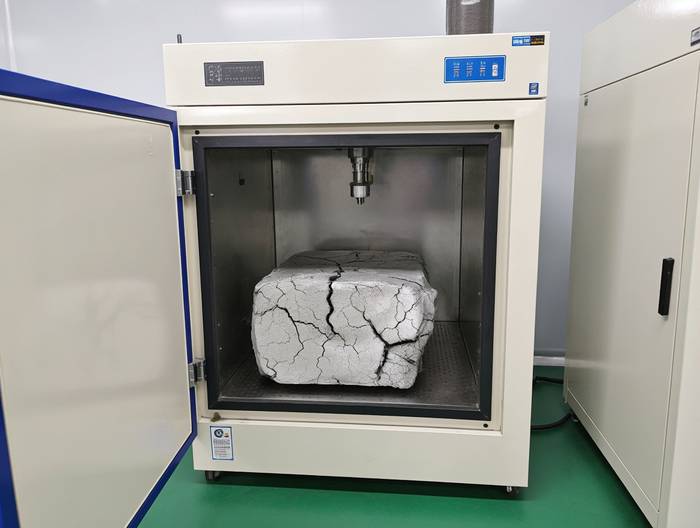

老化试验不合格的首要排查方向是试验环节的规范性——若试验条件或操作不符合标准,结果可能偏离材料真实性能。比如试样制备时,若采用切割而非注塑成型,边缘易产生应力集中,加速老化;若试验箱的温湿度传感器未定期校准,实际温度可能比设定值高5℃,导致材料过度老化。

此外,操作人员若未按标准要求定期转动试样,会导致试样受辐照/温度不均,结果失真。企业需核对试验记录,确认试样尺寸、制备方法、试验设备校准状态及操作步骤是否符合GB/T 16422(塑料紫外光老化)、GB/T 7141(塑料热空气老化)等国家标准。

举例来说,某企业的PE薄膜老化试验不合格,最初怀疑材料配方问题,后来发现试验箱的紫外线辐照强度未校准,实际强度比设定值高30%,调整辐照强度后重新试验,薄膜的断裂伸长率保留率从40%提升至75%。

第二步:分析材料配方,定位老化敏感组分

高分子材料的老化本质是分子链的降解或交联,而配方中的每一组分都可能成为“老化短板”。基体树脂方面,若采用耐候性差的通用聚丙烯(PP)而非共聚PP,紫外线照射下易发生断链;添加剂方面,抗氧剂用量不足(如PP中抗氧剂1010添加量低于0.1%)会导致热老化时自由基快速增殖;填充料方面,碳酸钙若未经过表面处理,会吸收树脂中的光稳定剂,降低其功效。

企业需通过仪器分析定位敏感组分:用傅里叶变换红外光谱(FTIR)检测树脂的官能团变化(如PVC老化后会出现羰基峰);用热重分析(TGA)测量抗氧剂的热稳定性(如抗氧剂1076的分解温度若低于加工温度,会在加工时提前消耗);用高效液相色谱(HPLC)定量分析光稳定剂的含量(如HALS在老化后含量降至初始的50%以下,说明用量不足)。某PVC型材生产企业曾因抗氧剂BHT用量从0.3%减至0.1%,导致热老化后冲击强度下降60%,恢复用量后性能回归合格。

第三步:评估加工工艺,修正热/机械损伤

加工过程中的热、机械应力会破坏高分子链的完整性,形成“潜在老化点”。比如挤出PE管材时,料筒温度超过200℃会导致分子链降解,分子量下降20%;注塑PP零件时,螺杆转速过高(超过600rpm)会产生强烈剪切,使分子链断裂,内应力增加;回料添加比例过高(超过30%)会引入更多降解产物,加速老化。

企业需检查加工参数:料筒各段温度是否在树脂推荐范围内(如PE的加工温度为150-180℃)、螺杆转速是否匹配物料粘度、模温是否能降低内应力。某注塑件企业的ABS外壳老化不合格,排查发现料筒温度设置为240℃(ABS推荐温度180-220℃),调整温度至200℃后,热老化后拉伸强度保留率从55%提升至82%。

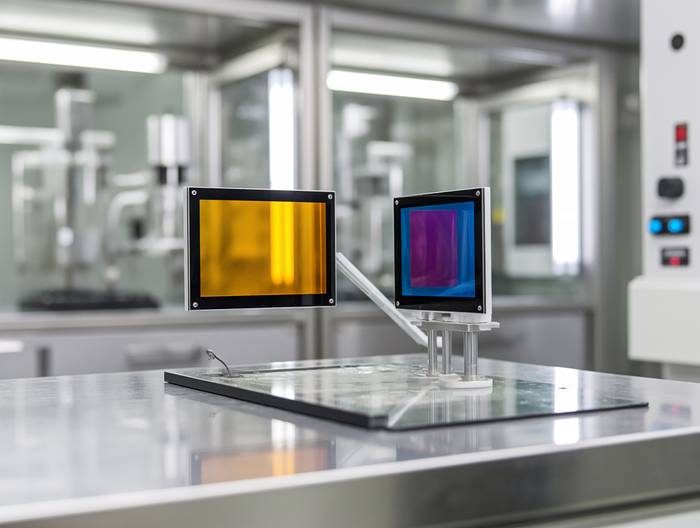

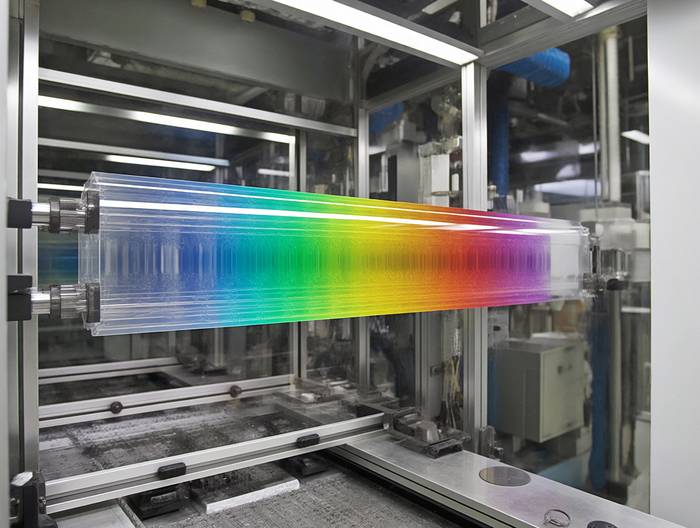

第四步:模拟实际应用场景,调整老化试验条件

加速老化试验的核心是“模拟实际”,若试验室条件与应用场景偏差过大,结果会失去参考价值。比如户外用的建筑涂料,试验室用的340nm紫外灯无法模拟太阳光中的长波紫外线(380-400nm),导致试验中的失光率远低于实际;汽车内饰材料实际会经历“60℃高温-20℃低温”循环,若试验室仅做恒温老化,无法检测出内应力导致的开裂。

企业需收集实际应用的环境数据:户外场景通过气象站获取温度、湿度、紫外线强度的全年数据;室内场景记录设备运行时的温度、湿度及污染物(如汽车内的挥发性有机物)。据此调整试验条件——户外材料用氙灯老化箱(模拟全光谱太阳光),并加入“8小时光照(60℃)+4小时冷凝(40℃)”循环;汽车内饰材料用温度循环箱(-20℃至60℃,每12小时循环一次)。某户外家具企业曾因用紫外灯老化箱测试PE材料,结果合格但实际使用1年就开裂,后来改用氙灯箱并加入湿度循环,试验不合格的批次被提前拦截,避免了售后问题。

改进后的材料需通过“试验室加速+实际场景”的双重验证,确保性能达标。试验室测试需覆盖老化后的关键性能:拉伸强度保留率(反映分子链完整性)、冲击强度(反映抗裂纹扩展能力)、色差(反映外观稳定性)。比如PP塑料件改进后,需做1000小时热空气老化(120℃),要求拉伸强度保留率≥70%;做500小时氙灯老化,要求色差ΔE≤5。

实际场景验证更具说服力:户外材料做“自然暴露试验”(如放在海南琼海或新疆吐鲁番暴露6个月),定期检测性能;室内材料做“用户试用”(如将改进后的汽车内饰件安装在试驾车中,运行3个月后检查是否开裂)。某电子电器企业的PP外壳改进后,试验室老化合格但自然暴露3个月后变黄,后来发现是光稳定剂在高温下迁移,换用不迁移的高分子量光稳定剂后,再次暴露色差达标。

第六步:优化防护策略,增强材料耐老化能力

根据前面的分析,针对性优化防护措施是解决老化问题的关键。光老化严重的材料,采用“紫外线吸收剂(UVA)+受阻胺光稳定剂(HALS)”复配——UVA吸收紫外线并转化为热能,HALS捕获自由基,协同作用可将耐候性提高2-3倍;热老化严重的材料,用“主抗氧剂(如1010)+辅抗氧剂(如168)”复配,主抗氧剂捕获烷基自由基,辅抗氧剂分解氢过氧化物,延缓降解;潮湿环境下的材料,添加防水填充料(如气相二氧化硅)或涂覆氟碳涂层(水接触角≥90°),阻挡水分渗透。

某光伏组件的EVA胶膜老化试验中出现黄变和粘接力下降,分析发现是光稳定剂用量不足且易迁移。解决方案是:将光稳定剂从低分子量的770换成高分子量的944(迁移速率降低50%),并将用量从0.2%增加至0.5%。改进后,EVA的黄变指数从8降至2,粘接力保留率从60%提升至90%,满足光伏组件25年的使用寿命要求。

热门服务