高分子材料老化试验不同行业应用检测要求

高分子材料老化试验相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

高分子材料因轻量化、耐腐蚀、易加工等特性,广泛应用于汽车、电子、建筑、航空航天等数十个行业。但在使用过程中,受光、热、氧、湿度、化学介质等因素影响,材料会发生降解、交联或结构变化,导致强度下降、变色、开裂等老化问题,直接影响产品寿命与安全。因此,老化试验成为评估材料耐用性的核心环节。不同行业因应用场景、安全标准及使用寿命要求差异,对老化试验的项目、条件及判定指标存在显著区别,需结合行业特性制定针对性检测方案。

汽车行业:多维度应对户外与高温环境挑战

汽车部件的老化场景极具复杂性:外饰件(保险杠、车门把手)长期暴露在阳光、雨水与温度骤变中;内饰件(仪表盘、座椅)受驾驶舱夏季高温(可达70℃以上)及人体接触影响;发动机舱部件则需承受100℃以上高温与燃油、润滑油侵蚀。因此,汽车行业的老化试验需覆盖光、热、化学介质三大维度。

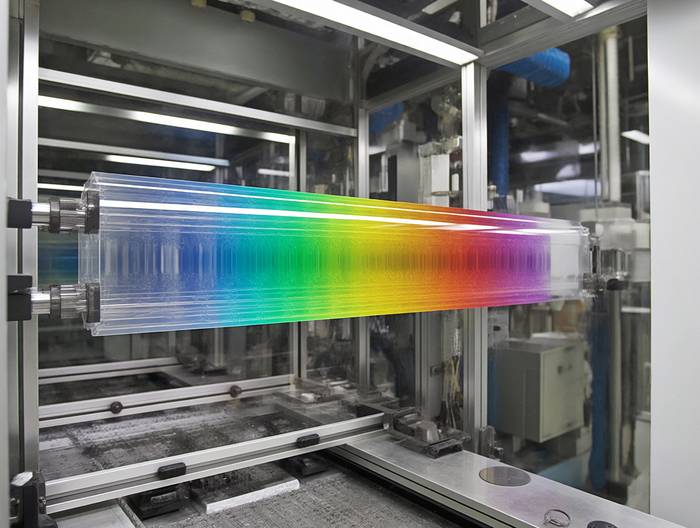

外饰件的核心试验是氙灯老化,模拟户外全光谱光热环境。依据ISO 4892-2标准,试验条件通常为:辐照度1.55W/m²@340nm(模拟正午阳光),黑标温度65℃(模拟漆面温度),相对湿度50%,循环喷水18分钟/干燥102分钟(模拟降雨)。试验周期500-1000小时,要求拉伸强度保持率≥80%、断裂伸长率≥70%、色差ΔE≤3(避免外观明显变化)。

内饰件更关注热稳定性与挥发性,热空气老化是关键项目。依据GB/T 7141标准,温度设定为80-120℃(对应驾驶舱或发动机附近高温),时间1000小时。判定指标包括硬度变化(≤±5 Shore A,防止过硬或过软)、挥发分含量(≤2%,避免内饰异味)及外观(无开裂、起皱)。

发动机舱部件需额外进行液体浸泡老化,模拟燃油、润滑油腐蚀。例如,密封胶条浸泡在10#机油中,80℃下放置168小时后,要求拉伸强度保持率≥75%、体积变化率≤5%,确保长期接触油性介质不失效。

电子电器行业:聚焦室内环境下的热与湿度影响

电子电器的高分子部件(如手机外壳、电脑机箱、洗衣机塑料件)主要用于室内,但需应对设备自身发热(如CPU附近部件可达60℃以上)、潮湿环境(如浴室电器)及长期通电的稳定需求。因此,老化试验以热老化、湿热老化与紫外老化为主。

手机、电脑等消费电子的塑料外壳,常采用紫外老化试验模拟室内荧光灯光照。依据IEC 60068-2-38标准,使用UV-B灯(波长280-315nm),辐照度0.68W/m²,温度60℃,湿度50%,循环4小时光照/4小时冷凝(模拟昼夜湿度变化)。试验周期300小时,要求外观无裂纹、变色,冲击强度保持率≥70%。

洗衣机、空调等家电的潮湿环境部件,需进行恒定湿热老化。依据GB/T 14522标准,条件为40℃、90%相对湿度,时间1000小时。判定指标包括绝缘电阻(≥10^6Ω,防止漏电)、介电强度(无击穿)及外观(无霉斑、变形)。

电子元件的封装材料(如环氧树脂)需进行热老化,模拟长期通电的高温环境。例如,LED灯珠封装胶在120℃下老化1000小时后,要求剪切强度保持率≥85%,折射率变化≤5%,确保芯片散热与光学性能稳定。

建筑建材行业:长期户外环境的耐候性考验

建筑用高分子材料(如PVC门窗、EPS保温板、防水卷材)需在户外使用20年以上,承受紫外线暴晒、风雨侵蚀、冻融循环等极端条件。因此,老化试验以自然气候老化与人工加速老化为主,重点评估耐候性与结构稳定性。

PVC塑料门窗的核心试验是人工加速氙灯老化。依据JG/T 24标准,条件为辐照度1.1W/m²@340nm,黑标温度45℃,湿度60%,周期4000小时。要求拉伸强度保持率≥70%,低温(-20℃)冲击性能无裂纹,确保冬季寒冷环境下不脆断。

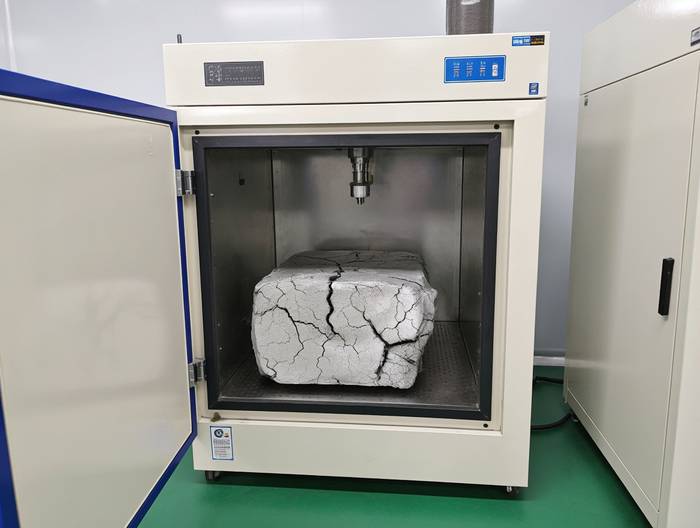

外墙保温用EPS板需进行热老化与冻融循环老化。热老化条件为70℃、168小时,要求尺寸变化率≤1.5%(防止保温层变形),导热系数变化率≤10%(保证保温效果)。冻融循环则是-20℃冷冻8小时、20℃融化8小时,循环25次后,要求质量损失率≤2%,无开裂。

防水卷材(如SBS改性沥青卷材)需进行紫外老化与湿热老化。依据GB/T 18244标准,紫外老化条件为UV-A灯(340nm)、辐照度0.8W/m²、60℃,时间1000小时,要求拉力保持率≥80%,延伸率≥70%;湿热老化条件为80℃、90%湿度,168小时后,要求不透水性(0.3MPa,30分钟无渗漏)。

航空航天行业:极端环境下的高可靠性要求

航空航天的高分子材料(如飞机内饰泡沫、卫星太阳能电池板胶膜)需应对高空低温(-50℃以下)、强紫外线(真空环境下辐照强度是地面的数倍)、臭氧(高空浓度高)及力学载荷(飞行振动)。因此,老化试验需结合多因素综合环境。

飞机内饰用聚酰亚胺泡沫,需进行臭氧老化试验模拟高空臭氧环境。依据ASTM D1149标准,臭氧浓度50pphm(亿分之五十),温度40℃,拉伸变形20%(模拟座椅受力),时间96小时。要求拉伸强度保持率≥90%,无裂纹,确保舱内材料长期稳定。

卫星太阳能电池板的EVA封装胶膜,需进行空间环境综合老化:真空度10^-5Pa(模拟太空),温度-100-100℃循环(模拟昼夜温差),紫外线辐照170-400nm(模拟太阳紫外),剂量1000MJ/m²。要求透光率保持率≥85%,剥离强度≥60N/cm(防止电池片脱落)。

飞机轮胎的橡胶材料,需进行热氧老化与动态疲劳老化。热氧老化条件为100℃、72小时,要求拉伸强度保持率≥85%;动态疲劳老化为每分钟100次拉伸变形,循环10万次后,无裂纹,确保起降时的力学性能。

光伏行业:户外长期暴晒的光电性能保持

光伏组件的高分子材料(如EVA/POE封装胶膜、氟塑料背板)是光伏系统的“保护层”,需在户外暴晒25年以上,承受紫外线、高温、高湿与昼夜温差。老化试验的核心是保持光电性能与结构完整性。

EVA封装胶膜的关键试验是“双85”湿热老化(85℃、85%相对湿度),依据IEC 61215标准,时间1000小时。要求剥离强度(与玻璃/电池片粘合)≥30N/cm(防止脱层),黄变指数ΔYI≤5(避免透光率下降),熔融指数变化率≤20%(保持加工性能)。

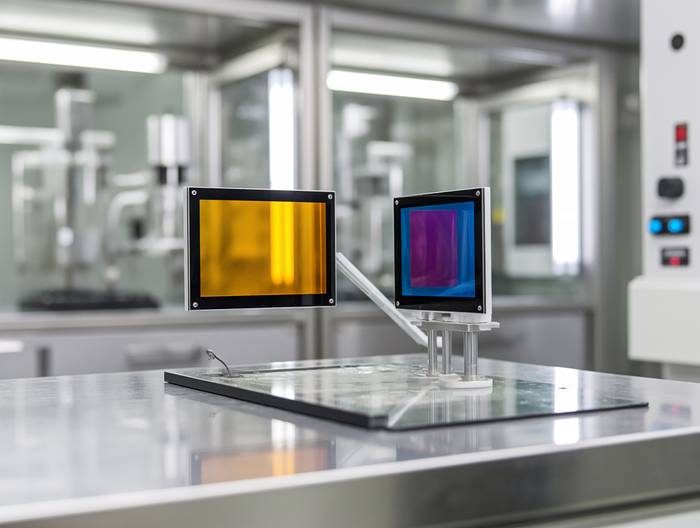

氟塑料背板需进行紫外预处理老化,模拟长期紫外线照射。依据GB/T 29848标准,使用UV-A灯(340nm),辐照度1.0W/m²,温度60℃,时间1000小时。要求透光率≥90%(保证光吸收),氧气透过率变化率≤15%(防止电池片氧化)。

光伏接线盒的塑料外壳,需进行热循环老化模拟昼夜温差。条件为-40℃冷冻2小时、85℃加热2小时,循环200次。要求外观无开裂,IP等级保持IP67(防水防尘),确保极端温度下不失效。

包装行业:兼顾仓储运输与食品接触安全

包装用高分子材料(如PE食品膜、PP打包带、瓦楞纸箱粘合剂)需应对仓储(高温高湿)、运输(摩擦冲击)及食品接触(如保鲜膜)的要求。老化试验以热老化、湿热老化与迁移试验为主。

食品包装用PE薄膜,需进行热空气老化模拟仓储高温。依据GB 4806.7标准,条件为50℃、180天,要求拉伸强度保持率≥75%,氧气透过率变化率≤15%(保持阻隔性能),总迁移量≤10mg/dm²(符合食品接触安全)。

工业包装用PP打包带,需进行湿热老化模拟高湿仓储。依据ISO 15985标准,条件为40℃、90%湿度、30天,要求断裂拉力保持率≥80%,无粘连(防止运输中打包带失效)。

瓦楞纸箱的淀粉粘合剂,需进行热老化模拟仓库高温。条件为60℃、7天,要求粘合强度保持率≥75%,无霉变,确保纸箱在高温下不脱胶。

纺织服装行业:户外与家用场景的光色牢度要求

纺织服装的高分子材料(如聚酯防晒服、尼龙冲锋衣、涤纶窗帘)需应对户外阳光(防晒服)、洗涤(家用纺织品)与人体汗液(运动服装)。老化试验以紫外老化、洗涤老化与汗渍老化为主。

户外防晒服的核心试验是氙灯老化,模拟阳光照射。依据AATCC 16标准,辐照度1.2W/m²@340nm,温度60℃,湿度50%,时间200小时。要求UPF值保持率≥80%(初始UPF≥50),色牢度≥4级(避免褪色)。

家用窗帘布需进行洗涤老化,模拟反复水洗。依据GB/T 8629标准,40℃水洗5次后,要求撕裂强度保持率≥70%,色差ΔE≤2(外观稳定),缩水率≤3%(避免尺寸变形)。

运动服装的尼龙面料,需进行汗渍老化模拟人体汗液侵蚀。依据GB/T 3922标准,将面料浸泡在人工汗液(pH 5.5)中,37℃下放置48小时后,要求拉伸强度保持率≥80%,色牢度≥4级(防止汗渍染色)。

医疗器械行业:人体环境的生物相容性与稳定性

医疗器械的高分子材料(如PP注射器、硅橡胶导尿管、PVC输液管)需长期接触人体组织或体液,要求生物相容性与长期稳定性。老化试验以灭菌老化、体液浸泡与热老化为主。

一次性PP注射器需进行湿热灭菌老化,模拟高温高压灭菌。依据ISO 10993标准,条件为121℃、15psi、30分钟,循环5次。要求拉伸强度保持率≥90%,无变形(确保注射时的力学性能),细胞毒性等级≤1级(无细胞损伤)。

植入式硅橡胶导尿管,需进行模拟体液浸泡老化。依据GB/T 16886标准,使用PBS缓冲液(pH 7.4,模拟人体血液),37℃下放置180天。要求硬度变化≤±3 Shore A(保持柔软性),蛋白质吸附量≤0.1mg/cm²(防止血栓形成)。

PVC输液管需进行热老化模拟人体体温。条件为37℃、1年,要求拉伸强度保持率≥85%,增塑剂迁移量≤0.05mg/cm²(符合GB 4806.11标准),确保长期输液无析出物。

热门服务