高分子材料老化试验检测周期一般需要多久

高分子材料老化试验相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

高分子材料广泛应用于电子、汽车、建筑等领域,但长期暴露在热、光、湿度、化学介质等环境中会发生老化,导致力学性能下降、外观变劣甚至功能失效。老化试验作为评估材料耐候性与使用寿命的关键手段,其检测周期是企业研发、质量控制及法规合规的核心关注项——过短的周期可能无法反映真实老化情况,过长则会延长研发周期、增加成本。然而,高分子材料老化试验周期并非固定值,它受老化类型、试验条件、材料本身特性及标准要求等多重因素影响,需结合具体场景分析。

老化试验周期的核心影响因子

高分子材料老化试验的周期首先取决于“加速因子”——为模拟长期自然老化,实验室通常采用高于自然环境的应力水平(如更高温度、更强辐照强度),加速因子越大,试验周期越短。例如,热老化中温度每升高10℃,老化速率可能提升2-3倍(依Arrhenius方程),但需注意温度过高会导致材料发生非自然降解(如热分解),反而失去试验意义。

其次是试验的“终点判定标准”:不同检测目的对应不同的终点指标——若关注材料的拉伸强度保留率(如塑料管材),当强度下降至初始值的50%时视为终点;若关注外观变化(如汽车外饰件),则以出现明显裂纹、变色为终点。终点标准越严格(如要求保留率80%),所需周期越长。

材料本身的“抗老化性能”也是关键:比如添加了受阻酚类抗氧剂的聚乙烯,其热老化寿命比未添加的同类材料长3-5倍,对应的试验周期也会延长;而聚氯乙烯(PVC)因自身结构含氯原子,易发生脱氯化氢老化,试验周期通常比聚乙烯短。

最后是“试验设备的精度”:若老化箱的温度波动超过±2℃,或紫外灯的辐照强度不稳定,可能导致试验结果偏差,为确保数据可靠性,有时需延长周期以覆盖波动带来的影响。

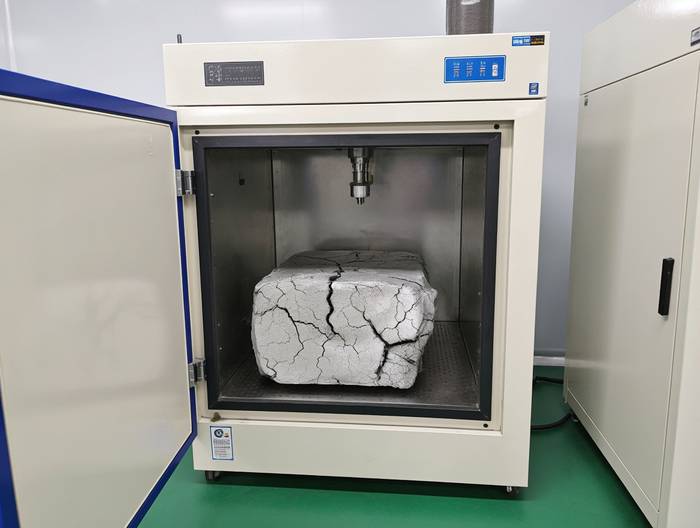

热老化试验的典型周期范围

热老化是最常见的老化类型,主要模拟材料在高温环境下的热氧化降解,适用于家电外壳、电线电缆绝缘层等产品。其周期通常根据材料的使用温度和加速因子计算:例如,用于汽车发动机舱的尼龙66材料,使用温度约120℃,实验室采用150℃加速试验,加速因子约为5(依据Arrhenius方程,活化能取80kJ/mol),若自然环境下预期寿命10年(约87600小时),则试验周期约为87600/5=17520小时(约730天)。

但实际检测中,热老化周期多在几百至几千小时之间:比如普通聚乙烯(PE)薄膜的热老化试验(100℃),若终点为拉伸强度保留率50%,周期约为500-1000小时;而添加了高性能抗氧剂的交联聚乙烯(XLPE),周期可延长至2000-3000小时。

需注意的是,热老化试验的温度不能超过材料的玻璃化转变温度(Tg)或熔点(Tm):比如聚碳酸酯(PC)的Tg约150℃,若试验温度设为160℃,材料会发生软化变形,此时即使试验100小时,也无法反映真实热老化行为,因此温度设定需低于材料的热分解温度(通常通过热重分析(TGA)确定)。

另外,热老化试验的周期还与试样的厚度有关:厚试样的内部热量传递较慢,表面与内部的温度梯度大,若试验温度过高,表面可能先发生老化,而内部未达到预期应力,因此厚壁材料(如注塑件)的热老化周期通常比薄膜或薄片长10%-30%。

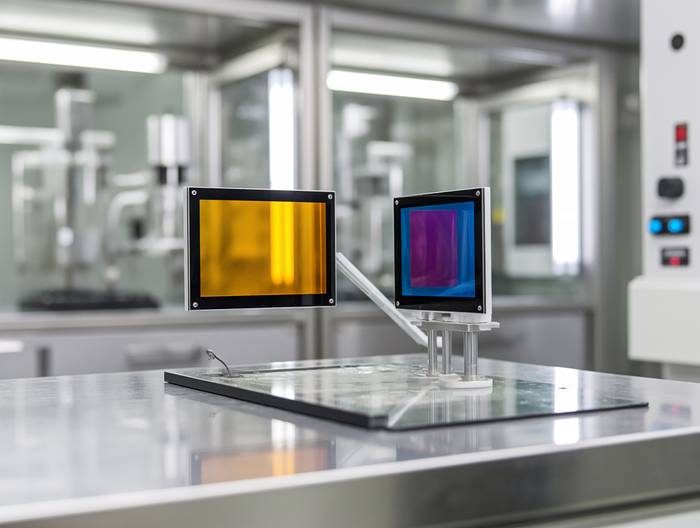

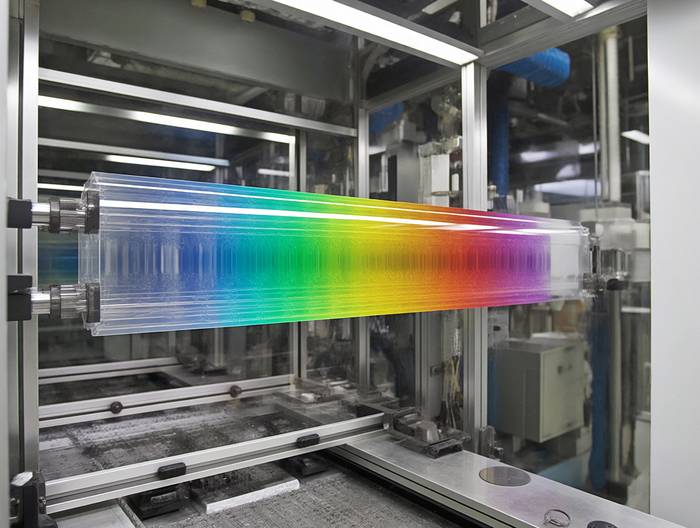

光氧老化试验的周期差异

光氧老化主要模拟材料在太阳光(尤其是UV波段)照射下的老化,核心因素是辐照强度与波长分布。实验室常用的氙灯老化试验(符合GB/T 16422.2或ASTM G155)中,辐照强度通常设定为0.55W/m²(340nm)或1.0W/m²(340nm),对应的加速因子约为3-10倍(自然环境中太阳光的UV辐照强度约0.1-0.2W/m²)。

以聚丙烯(PP)塑料为例,若采用0.55W/m²的氙灯试验,终点为外观出现0.5mm以上裂纹,周期约为500-800小时;若提高辐照强度至1.0W/m²,周期可缩短至300-500小时,但需验证高辐照是否会导致材料发生“光降解阈值”以上的损伤——比如某些UV稳定剂在高辐照下会快速消耗,导致后期老化速率骤增,因此辐照强度的提升需控制在材料可承受的范围内。

另外,光氧老化试验中的“黑暗周期”(模拟夜间)也会影响周期:部分标准要求采用“辐照-黑暗”循环(如10小时辐照+2小时黑暗),此时总周期需包含黑暗时间,若单纯计算辐照时间为500小时,总试验时间则为600小时(500/10×12)。

对于户外使用的高分子材料(如建筑用PVC卷材),自然老化周期可能长达数年(如佛罗里达暴露试验需2-5年),而实验室氙灯老化试验的周期通常在1000-2000小时之间,可对应自然环境1-2年的老化效果——但需注意,不同地区的自然环境差异大(如热带地区的UV强度是温带的1.5倍),因此实验室试验需根据目标应用地区调整辐照强度与周期。

湿热老化试验的时间设定逻辑

湿热老化模拟材料在高温高湿度环境下的老化(如南方雨季或浴室环境),其周期主要受温度、相对湿度(RH)及材料的吸湿率影响。例如,ABS塑料的湿热老化试验(温度85℃、RH85%),若关注冲击强度保留率(要求≥70%),周期约为500-800小时;而尼龙6因吸湿性强(平衡吸湿率约3.5%),在相同条件下,吸湿会加速分子链的水解,周期可能缩短至300-500小时。

湿热老化试验的“凝露”条件也会影响周期:部分标准要求试验箱内产生凝露(如GB/T 2423.39),此时材料表面会形成水膜,加速水解反应(如聚酯类材料的酯键断裂),周期可能比无凝露条件缩短20%-40%。例如,聚对苯二甲酸乙二醇酯(PET)薄膜在85℃/85%RH(无凝露)下的老化周期为1000小时,若加入凝露条件,周期可缩短至600-800小时。

另外,材料的“结晶度”对湿热老化周期有显著影响:结晶度高的高分子材料(如高密度聚乙烯,HDPE)分子链排列更紧密,吸湿率低,因此湿热老化周期更长——HDPE在85℃/85%RH下的拉伸强度保留率50%的周期约为1500小时,而低结晶度的低密度聚乙烯(LDPE)仅需800小时。

对于电子行业的封装材料(如环氧树脂),湿热老化周期还需考虑“离子迁移”问题:当材料吸湿后,内部的离子杂质(如Cl⁻、Na⁺)会迁移,导致绝缘性能下降,此时试验周期需根据绝缘电阻的终点值(如≤10⁶Ω)设定,通常为500-1000小时。

盐雾老化试验的周期考量

盐雾老化主要评估材料对盐雾腐蚀介质(如沿海地区的海风)的抵抗能力,适用于金属镀层的高分子材料(如汽车外饰件的ABS镀铬件)或本身含金属成分的复合材料(如碳纤维增强塑料)。其周期通常以“喷雾周期”计算,分为连续喷雾和间歇喷雾(如喷雾1小时、停1小时循环)。

中性盐雾试验(NSS,符合GB/T 10125)的典型周期范围为48-1000小时:若评估普通塑料的耐盐雾性能(如PVC型材),48-96小时即可观察到外观变化(如变色、斑点);若评估耐候性要求高的材料(如汽车保险杠的PP/EPDM合金),则需240-720小时,以验证表面涂层的附着力与材料的力学性能变化。

醋酸盐雾试验(ASS)和铜加速醋酸盐雾试验(CASS)的腐蚀速率更快,周期更短:例如,CASS试验的腐蚀速率是NSS的3-5倍,若某材料在NSS中需720小时出现腐蚀点,在CASS中仅需144-240小时。但需注意,盐雾试验的周期并非越长越好——超过材料的耐蚀极限后,继续试验会导致过度腐蚀,无法反映真实使用场景的老化情况。

对于海洋环境使用的高分子材料(如船舶用橡胶密封条),自然盐雾老化周期可能长达数年,而实验室盐雾试验的周期通常在1000小时以内,可对应自然环境1-2年的腐蚀效果。但需注意,盐雾试验主要模拟氯离子的腐蚀,无法完全替代海洋环境中的其他因素(如海浪冲击、生物附着),因此周期设定需结合实际应用场景补充其他试验(如耐海水浸泡试验)。

多因素复合老化的周期叠加规则

实际环境中,高分子材料往往同时承受多种应力(如热+光+湿度),因此复合老化试验更能反映真实情况,但周期并非各单因素周期的简单相加,而是需考虑“协同效应”——即两种或多种因素共同作用时,老化速率大于各单因素之和。例如,PP材料在热(80℃)+光(0.55W/m²)复合老化中的速率,是热老化的2倍、光老化的1.5倍,因此复合试验周期约为单因素热老化的1/2或光老化的1/1.5。

以汽车外饰件的复合老化试验(温度60℃、辐照强度0.55W/m²、RH60%)为例,若单因素热老化周期为1000小时,单因素光老化周期为800小时,单因素湿热老化周期为1200小时,复合试验的协同效应系数约为1.8(通过预试验确定),则复合周期约为(1000+800+1200)/(3×1.8)≈ 555小时(此为简化计算,实际需通过加速因子模型(如DoE试验设计)确定)。

复合老化试验的周期还需考虑“应力顺序”:例如,先进行热老化再进行光老化,与同时进行热+光老化的结果可能不同——前者可能因热预处理导致材料内部应力释放,后期光老化速率减慢,周期更长;后者则因协同效应加速老化,周期更短。因此,复合试验的周期需根据应力的“同时性”或“顺序性”调整。

另外,复合老化的周期设定需避免“过度加速”:若同时提高温度、辐照强度与湿度,可能导致材料发生非自然老化(如热降解与光降解同时发生),此时即使周期缩短,试验结果也无法反映真实使用寿命。例如,某PE材料在热(100℃)+光(1.0W/m²)复合试验中,200小时就发生了热分解,而自然环境中该材料需10年才会老化,这样的周期设定显然不合理。

标准规范中的周期要求示例

不同国家与行业的标准对老化试验周期有明确规定,企业需根据目标市场选择对应的标准。例如,电子行业的IEC 60068-2-14(热老化)要求,对于工作温度≤100℃的材料,试验周期至少为1000小时;汽车行业的SAE J2527(氙灯老化)要求,用于汽车外饰的聚合物材料需进行1000小时试验,以评估5年的自然老化效果。

国内标准中,GB/T 7141(塑料热老化试验方法)规定,热老化试验的周期应根据材料的使用温度和预期寿命确定,通常为100-1000小时;GB/T 14522(机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法)要求,氙灯老化试验的周期不少于500小时,以确保能观察到明显的老化现象。

建筑行业的GB/T 25993(建筑用塑料窗)规定,塑料窗的耐候性试验需进行2000小时氙灯老化,或1000小时紫外老化,以验证材料的颜色变化(ΔE≤5)与力学性能保留率(≥70%);电线电缆行业的GB/T 2951.12(电缆绝缘和护套材料通用试验方法)要求,热老化试验的周期为168小时(7天)、336小时(14天)或720小时(30天),根据材料的额定温度选择。

需注意的是,标准中的周期要求是“最低要求”或“典型值”,并非强制固定值——企业可根据自身产品的性能要求与研发进度,在标准框架内调整周期,但需验证调整后的周期是否能准确反映材料的老化行为。例如,某企业研发的高性能PP材料,若其热老化寿命比标准要求高2倍,可将试验周期从标准的1000小时延长至2000小时,以更准确评估其使用寿命。

实际检测中周期调整的常见场景

在实验室实际检测中,周期调整是常见操作,主要基于“试验目的”与“成本效率”的平衡。例如,研发初期的材料筛选阶段,企业更关注“快速淘汰不合格样品”,因此会采用更高的加速因子(如热老化温度提高至120℃),将周期从1000小时缩短至500小时,以快速筛选出耐温性能较好的配方;而在量产阶段,为确保产品质量,需采用更接近自然环境的条件(如热老化温度80℃),周期延长至1500小时,以验证材料的长期稳定性。

另一种常见场景是“客户特定要求”:若客户要求材料在10年使用寿命内拉伸强度保留率≥80%,实验室需根据加速因子模型计算试验周期——假设加速因子为10,自然老化10年对应试验1年(8760小时),但客户可能无法等待1年,此时需与客户协商调整加速因子(如提高温度至90℃,加速因子变为15),将周期缩短至584小时(8760/15),同时验证该加速条件下的老化行为与自然老化的相关性。

“试验设备的产能限制”也会导致周期调整:若实验室的氙灯老化箱已满负荷运行,而某客户的样品需紧急检测,实验室可能会提高辐照强度(如从0.55W/m²增至1.0W/m²),将周期从800小时缩短至400小时,但需向客户说明调整后的试验结果与标准条件的差异。

此外,“材料的批次差异”也需调整周期:若某批次材料的初始性能(如拉伸强度)比前批次高20%,实验室可适当缩短试验周期——例如,前批次材料在1000小时后强度保留率为70%,本批次在800小时后强度保留率仍为75%,则可提前终止试验,以节省时间与成本,但需记录批次差异并在报告中说明。

不同高分子材料的周期案例对比

不同高分子材料的化学结构与抗老化性能差异大,因此周期也不同。以热老化试验(温度80℃,终点拉伸强度保留率50%)为例:聚乙烯(PE)的周期约为1000-1500小时,聚丙烯(PP)约为800-1200小时,聚氯乙烯(PVC)约为500-800小时(因含氯原子易脱HCl),聚碳酸酯(PC)约为1500-2000小时(芳香族聚碳酸酯结构稳定),聚四氟乙烯(PTFE)约为5000小时以上(碳-氟键键能高,耐温性好)。

光氧老化试验(氙灯,0.55W/m²,终点外观裂纹)中:ABS塑料的周期约为500-800小时,聚苯乙烯(PS)约为600-1000小时,聚甲基

热门服务