高分子材料老化试验常用检测方法步骤详解

高分子材料老化试验相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

高分子材料因轻质、耐腐蚀、易加工等特性,广泛应用于航空航天、汽车制造、建筑装饰等领域,但长期暴露在光、热、氧、湿度等环境因子下,会发生分子链断裂、交联等老化反应,导致力学性能下降、外观劣化甚至功能失效。老化试验是提前评估材料耐用性的核心手段,而掌握常用检测方法的具体操作步骤,能为材料配方优化、产品使用寿命预测提供精准数据支撑。本文针对热、光、湿热、臭氧等典型老化类型,详细解析其检测流程及关键注意事项。

热老化试验检测步骤

热老化试验模拟材料在高温环境下的老化过程,核心是控制温度和时间变量。第一步是样品制备,需按照材料对应的国家标准(如塑料用GB/T 7141-2008、橡胶用GB/T 3512-2014)制作标准样条,比如塑料选A型拉伸样条,橡胶选哑铃型样条,每组至少准备5个老化样和5个未老化对照样,确保样品表面无划痕、气泡或杂质——这些缺陷会加速热老化进程,影响结果准确性。

接下来是试验设备的校准。热老化试验箱的温度均匀性直接影响结果,需用热电偶在箱内不同位置(如中心、四角、靠近加热管处)测试,确保温度偏差不超过±2℃。校准周期通常为6个月,若试验箱长期未用,使用前需重新校准。

试验条件的设定需结合材料实际应用场景。比如汽车内饰用PP材料,常见试验温度为100℃,时间1000小时;而耐高温尼龙可能需设定150℃,2000小时。温度选择需避免材料发生熔融——若试验温度超过材料熔点,会导致样品变形,无法反映真实老化情况。

样品放置时,需保持至少10mm的间距,避免样品重叠或接触箱壁、加热元件。比如在容积为100L的试验箱中,最多放置20个标准样条,确保箱内空气循环顺畅,每个样品承受均匀的热辐射。

试验过程中,需每24小时记录一次箱内温度,若发现温度波动超过±3℃,需立即停机检查——温度骤变会导致材料内部应力集中,影响老化速率。若试验时间超过1000小时,建议每两周开启箱门一次(时间不超过5分钟),释放箱内积聚的挥发性物质,避免其对样品产生二次影响。

试验结束后,需将样品取出,在标准环境(温度23℃±2℃,相对湿度50%±5%)下放置24小时,消除样品内部的热应力。之后测试其力学性能,比如拉伸强度、断裂伸长率,计算性能保留率(老化后性能/未老化性能×100%)——通常要求塑料拉伸强度保留率不低于80%,橡胶断裂伸长率保留率不低于50%。

需注意的是,热老化试验的时间与温度存在“Arrhenius关系”,即温度每升高10℃,老化速率约加快2-3倍,可通过短时间高温试验推算长期低温下的老化寿命,但需确保试验温度未超出材料的“线性老化区间”。

紫外光老化试验检测步骤

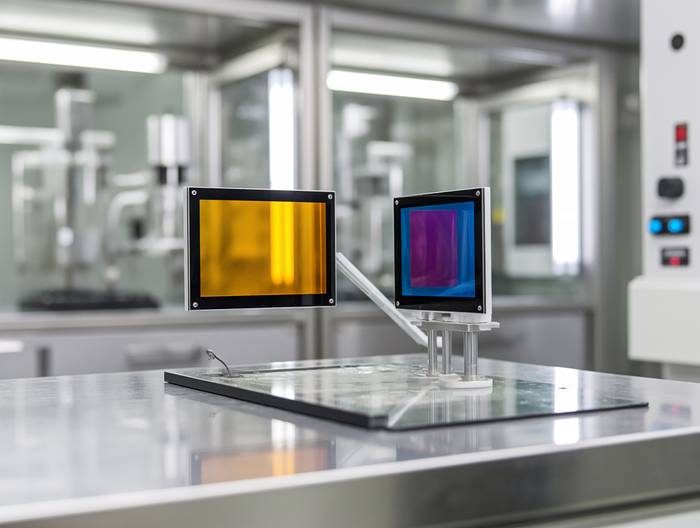

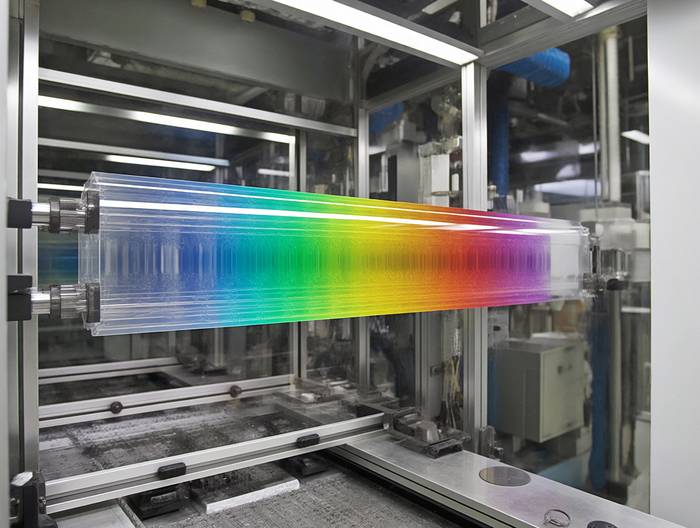

紫外光老化试验模拟材料在阳光下的老化过程,重点考察紫外线对分子链的破坏作用,常见于户外使用的材料(如塑料大棚膜、汽车涂料)。样品制备与热老化一致,需确保表面平整,无脱模剂残留——脱模剂会吸收紫外线,导致样品局部老化不均。

试验设备通常选用紫外光老化箱(如QUV系列),光源需根据材料敏感波长选择:UVA-340模拟太阳光中的短波紫外线(波长315-400nm),适合大多数户外材料;UVB-313波长更短(280-315nm),能量更高,用于加速老化试验。使用前需校准辐照强度,比如用辐射计测试UVA-340的辐照强度是否达到0.89W/m²@340nm,偏差不超过±5%。

试验条件设定需参考材料实际使用环境。比如南方地区户外材料,可设定“8小时辐照+4小时冷凝”的循环周期:辐照阶段黑板温度60℃(模拟白天高温),冷凝阶段温度50℃(模拟夜间露水)。湿度控制在50%左右,避免样品过度吸水。

样品放置时,需将其正面朝向光源,间距至少5mm,避免相邻样品产生阴影。若样品是薄膜或涂层,需固定在支架上,防止卷曲——卷曲会导致样品不同部位接受的紫外线剂量不均。

试验过程中,需定期检查样品外观:每24小时用肉眼观察是否有开裂、变色、失光等现象,并用相机记录(统一光源和角度)。对于涂料样品,可每100小时测试一次光泽度(用光泽度仪,60°角),若光泽度下降超过50%,需提前终止试验。

试验结束后,除了力学性能测试,还需重点评估外观变化:用色差仪测试样品的ΔE(总色差),ΔE>3通常视为明显变色;用显微镜(10-50倍)观察表面裂纹深度和密度。比如PVC户外型材经1000小时UVA老化后,ΔE应不超过5,表面无明显裂纹。

需注意的是,紫外光老化试验的加速倍数约为自然老化的5-10倍,但不同材料的加速倍数差异较大——比如聚丙烯的加速倍数约8倍,而聚碳酸酯仅约3倍,需通过自然老化数据验证加速试验的准确性。

湿热老化试验检测步骤

湿热老化试验模拟材料在高温高湿环境下的老化,常见于电子设备外壳、电线电缆绝缘层等需要耐湿热的产品。样品制备需注意:若材料是绝缘层,需保留原始厚度,避免切割导致的表面损伤——表面损伤会加速水分渗透。

试验设备为湿热试验箱,需同时校准温度和湿度:温度用热电偶测试,偏差±2℃;湿度用电容式湿度传感器测试,偏差±3%RH。校准后需运行24小时,确保温湿度稳定。

试验条件设定依据材料的使用场景:比如电子设备用ABS材料,常见条件为85℃/85%RH,时间1000小时;而电线电缆绝缘层用PE材料,可能设定60℃/90%RH,时间2000小时。湿度需控制在80%以上,否则无法模拟高湿环境的老化效应。

样品放置时,需将其垂直悬挂或水平放置在支架上,避免样品与样品、样品与箱壁接触——接触会导致局部湿度积聚,加速老化。若样品是零件(如手机外壳),需保持其原始形状,避免拆解。

试验过程中,需每12小时记录一次温湿度,若湿度低于设定值5%以上,需检查水箱水位和喷雾系统——湿热箱通常通过喷雾维持湿度,水箱缺水会导致湿度下降。

试验结束后,样品需在标准环境下放置48小时(比热老化更长),以完全释放内部水分。性能测试重点是电学性能:比如电线电缆绝缘层的绝缘电阻(用高阻计测试,电压500V),若绝缘电阻下降超过一个数量级(如从10¹²Ω降至10¹¹Ω),说明材料已发生明显老化。

对于塑料材料,湿热老化还会导致其结晶度变化——比如PET材料在85℃/85%RH下老化后,结晶度会从30%升至40%,导致刚性增加、韧性下降。可通过差示扫描量热仪(DSC)测试结晶度变化,辅助评估老化程度。

臭氧老化试验检测步骤

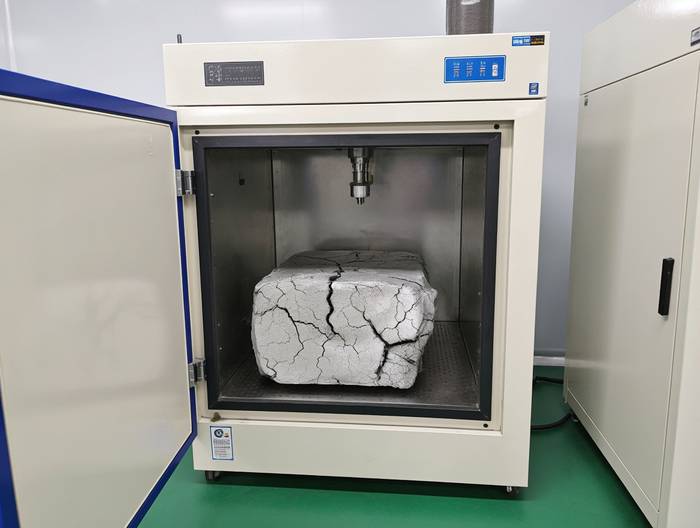

臭氧老化试验主要针对橡胶材料(如轮胎、密封件),臭氧会与橡胶中的双键反应,导致表面裂纹。样品制备需选用橡胶哑铃型样条(GB/T 528-2009),每组至少5个,表面无毛刺——毛刺会成为臭氧攻击的起点。

试验设备是臭氧老化试验箱,核心是臭氧浓度控制。使用前需用紫外吸收法校准臭氧浓度:将臭氧气体通入吸收池,测量254nm波长的吸光度,计算浓度是否符合设定值(如0.05ppm),偏差不超过±10%。

试验条件设定需参考材料使用环境:比如汽车轮胎在城市道路行驶,臭氧浓度约0.02ppm,可设定温度23℃(室温),湿度50%RH,静态拉伸20%(模拟轮胎使用时的拉伸状态)。若测试动态臭氧老化,需将样品固定在循环拉伸装置上,拉伸率0-30%,频率0.5Hz。

样品放置时,需将拉伸后的样条固定在支架上,避免与箱壁接触,且处于臭氧气流的中心区域——臭氧箱内的气流速度需保持0.5-2m/s,确保臭氧均匀分布。

试验过程中,需每24小时用显微镜(20倍)观察样品表面:记录裂纹出现的时间(“临界裂纹时间”)和裂纹长度。比如天然橡胶样条在0.05ppm臭氧下,通常24小时内会出现0.5mm长的裂纹,72小时后裂纹扩展至2mm。

试验结束后,需测试样品的拉伸强度保留率:将老化后的样条在拉力机上测试,对比未老化样条的拉伸强度。橡胶材料的臭氧老化通常是表面裂纹,内部性能变化较小——若拉伸强度保留率低于70%,说明裂纹已扩展至内部。

需注意的是,橡胶中的防老剂会影响臭氧老化结果:比如添加了对苯二胺类防老剂的橡胶,临界裂纹时间会延长至72小时以上。因此试验前需确认样品的配方,避免因防老剂含量不同导致结果偏差。

盐雾老化试验检测步骤

盐雾老化试验模拟材料在海洋或盐碱地区的腐蚀环境,主要用于涂层、镀层或高分子复合材料(如玻璃钢)。样品制备需保持表面清洁:用乙醇擦拭去除油污,避免油污影响盐雾的附着。

试验设备是盐雾试验箱,需提前配制盐溶液:用分析纯NaCl和去离子水配制5%(质量分数)的溶液,pH值调至6.5-7.2(用盐酸或氢氧化钠)。使用前需校准喷雾量:将80cm²的收集器放在箱内不同位置,收集1小时的喷雾量,应在1-2mL之间。

试验条件分为中性盐雾(NSS,35℃)、酸性盐雾(ASS,50℃)和铜加速盐雾(CASS,50℃),其中NSS最常用。比如汽车涂层通常做NSS试验,时间500小时;海洋用玻璃钢做ASS试验,时间1000小时。

样品放置时,需将其倾斜15-30度(模拟实际使用中的倾斜表面),面向喷雾方向,避免盐雾直接冲击样品表面——直接冲击会导致盐溶液快速流失,无法形成腐蚀环境。

试验过程中,需每48小时检查一次盐溶液浓度:若浓度低于4%,需补充NaCl;若pH值超出范围,需重新配制溶液。同时观察样品表面:涂层样品记录起泡时间、脱落面积;复合材料记录分层情况。

试验结束后,用去离子水冲洗样品表面的盐渍,干燥24小时后测试性能:涂层样品用划格法测试附着力(ISO 2409),若附着力从0级(无脱落)降至2级(脱落面积<15%),说明涂层已老化;复合材料测试弯曲强度(GB/T 1449-2005),若强度下降超过20%,需评估其使用安全性。

需注意的是,盐雾老化的腐蚀产物(如铁锈、盐晶)会覆盖样品表面,影响后续测试——冲洗时需用软毛刷轻轻刷去腐蚀产物,避免损伤样品表面。

老化后性能评估的基础检测步骤

无论哪种老化试验,最终都需通过性能测试评估老化程度,基础检测步骤涵盖外观、力学、物理、化学四大类。外观检测是最直观的方法:用肉眼或放大镜观察样品是否有裂纹、变色、变形、起泡等,记录缺陷的位置和尺寸——比如塑料样品表面出现0.1mm以上的裂纹,说明已发生明显老化。

力学性能测试是核心:拉伸强度(GB/T 1040-2018)反映材料的抗拉伸能力,断裂伸长率反映韧性,弯曲强度(GB/T 9341-2008)反映刚性。测试时需注意:老化后的样品可能变脆,需降低拉力机的测试速度(如从50mm/min降至20mm/min),避免样品断裂时飞散。

物理性能测试辅助评估内部变化:密度测试(排水法,GB/T 1033.1-2008)可反映材料的结晶度或孔隙率变化——比如老化后密度增加,说明结晶度提高;硬度测试(邵氏硬度,GB/T 2411-2008)反映材料的刚性变化——橡胶老化后硬度通常会增加10-20邵氏A。

化学性能测试揭示老化的本质:红外光谱(FTIR)可检测分子链的变化——比如聚乙烯老化后,羰基(C=O)峰(1715cm⁻¹)的强度会增加,峰面积越大,老化越严重;凝胶渗透色谱(GPC)可测试分子量分布——分子量下降说明分子链断裂,分子量增加说明交联。

电学性能测试针对功能材料:比如绝缘材料的绝缘电阻、介电常数(GB/T 1409-2006),导电塑料的电阻率(GB/T 15662-1995)。若绝缘材料的介电常数从2.5升至3.0,说明材料内部引入了极性基团(如羟基),绝缘性能下降。

需注意的是,性能评估需结合多项指标:比如某塑料样品热老化后,拉伸强度保留率85%(符合要求),但羰基峰面积增加了50%(分子链断裂严重),说明其长期使用仍有风险——单一指标无法全面反映老化程度。

热门服务