高分子材料老化试验和耐候性试验区别是什么

高分子材料老化试验相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

高分子材料在使用中会因环境因素出现性能退化,老化试验与耐候性试验均为评估其耐用性的关键手段,但二者核心目标、试验逻辑及应用场景差异显著。老化试验是通过人工模拟多类环境因素,全面评估材料抗老化能力;耐候性试验则聚焦户外自然气候,针对性评价材料适应户外环境的能力。理清二者区别,对材料研发、质量控制及应用选型具有重要指导意义。

老化试验:全面模拟环境因素的“性能退化评估”

老化试验的核心是“模拟各类环境因素对材料的作用”,目标是快速评估材料抗老化能力。高分子材料老化本质是分子链降解或交联——降解导致分子量下降、力学性能降低(如拉伸强度下降、变脆),交联则使材料变硬、弹性丧失(如橡胶硫化返原)。其覆盖的环境因素极广,包括热、氧、光、臭氧、湿热、化学介质及机械应力等。

以热老化试验为例,通过恒温环境(如80℃、100℃)模拟高温下分子链断裂,常见于汽车内饰PP材料、电子设备ABS外壳的耐热老化测试;氧老化试验在高温下通入氧气,加速氧化降解,多用于橡胶、塑料抗氧化能力评估;湿热老化结合温度与湿度(如60℃、90%RH),模拟南方潮湿高温环境,评估电气绝缘材料的吸湿降解情况。

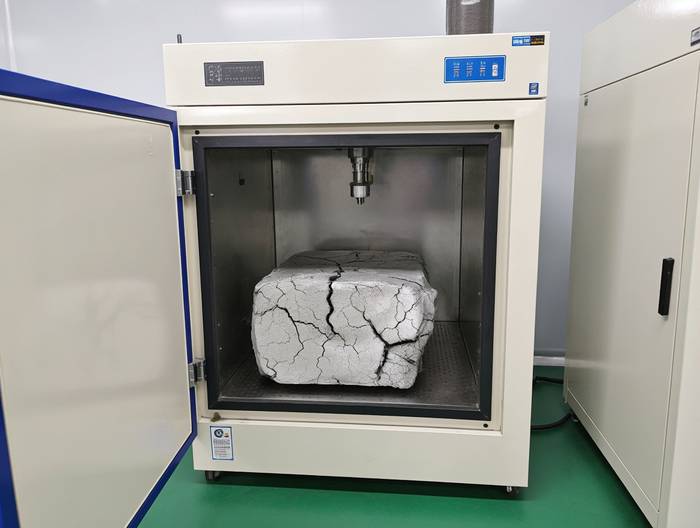

臭氧老化试验针对橡胶,模拟臭氧对双键的攻击(形成臭氧化物导致表面龟裂),用于汽车轮胎、密封件抗臭氧性能测试;盐雾试验模拟海洋或工业盐雾腐蚀,评估金属表面塑料涂层的耐腐蚀老化能力。老化试验结果以“性能保留率”为核心,如拉伸强度保留率=(老化后强度/原始强度)×100%,同时观察外观变化,但重点是内部性能退化。

耐候性试验:聚焦户外气候的“环境适应评估”

耐候性试验的核心是“耐候”,即材料在户外自然环境中承受气候因素的能力,目标是评估户外使用中外观与性能的保持力。户外气候因素主要包括:阳光紫外线(尤其是UV-B波段,能量高、破坏强)、温度变化(昼夜/季节温差)、湿度(雨水、露水、高湿)、大气污染物(酸雨、灰尘)及生物因素(霉菌)。

与老化试验不同,其因素更贴近“自然气候”而非人工强化单一因素。比如建筑PVC型材的耐候性试验,需模拟户外阳光(紫外线)、昼夜温差(白天30℃、夜晚10℃)、雨水冲刷(定期喷水)及清晨露水,评估几年后是否变色、开裂或粉化。

耐候性试验分自然暴露与人工加速两类:自然暴露将材料置于典型气候站点(如美国佛罗里达、中国海南),直接承受自然环境,结果真实但周期长(2-5年);人工加速用氙灯/荧光紫外线老化箱模拟自然气候,通过控制光谱、温度、湿度及喷水缩短周期(如5000小时氙灯≈户外2-3年),但需与自然暴露结果校准。

其评价重点是“外观与表面性能”——如外墙涂料的光泽保持率(≥50%为合格)、粉化等级(≥4级)、色差ΔE(≤3),这些指标直接对应用户直观感受:光泽下降会显旧,粉化会脏污墙面,变色影响美观。

试验因素:“广泛覆盖”与“聚焦自然”的区别

老化试验因素更广泛,涵盖所有可能导致退化的环境因素:热、氧、光、臭氧、化学介质(油、溶剂)、机械应力(疲劳)等,甚至包括人工强化的极端因素(如150℃热老化、高浓度臭氧)。耐候性试验则聚焦“户外自然气候因素”:阳光、温度、湿度、雨水、大气污染物等,强调“自然模拟”而非“人工强化”。

比如橡胶密封件的臭氧老化试验(老化试验),臭氧浓度达50pphm(远高于户外自然浓度<10pphm),目的是快速评估抗臭氧能力;而耐候性试验中的臭氧是自然低浓度,非主要因素。再如化学介质老化(浸泡汽油)属老化试验,但汽油不是户外气候因素,故不属耐候性试验。

试验方法与设备:“多样组合”与“专一模拟”的区别

老化试验设备多样,针对不同因素设计:热老化箱(控温)、臭氧箱(控臭氧)、盐雾箱(控盐雾)、紫外箱(控紫外线)、湿热箱(控温湿),核心是“单一/组合因素人工强化”,快速出结果。

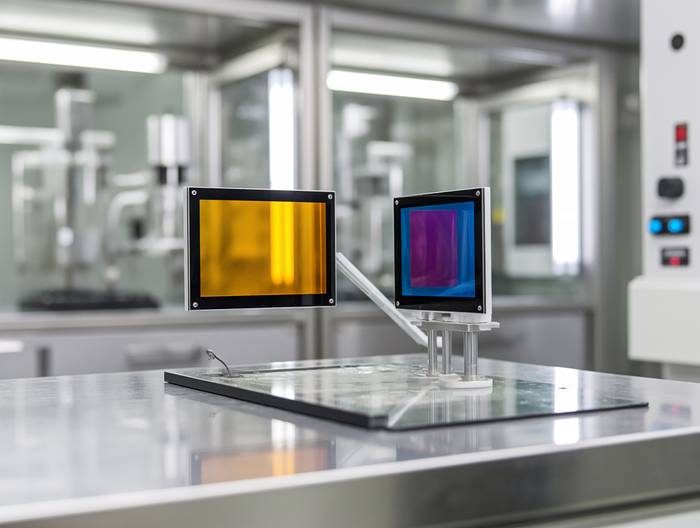

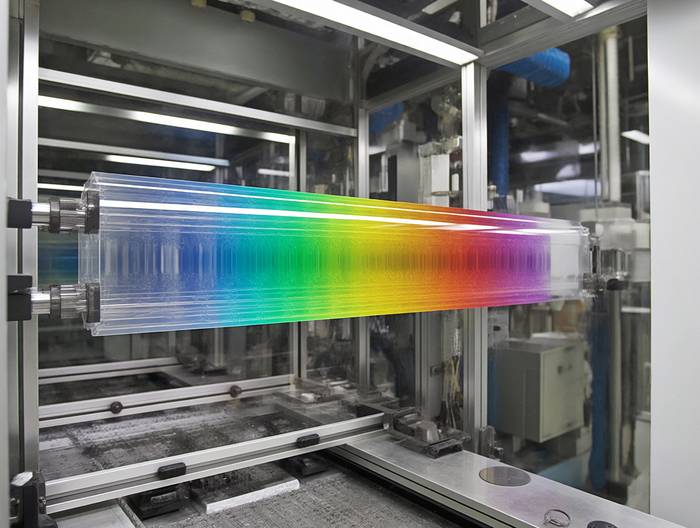

耐候性试验设备更专一,聚焦“自然气候模拟”:自然暴露站点(依赖地理气候)、氙灯老化箱(模拟全光谱阳光,含UV、可见光、红外,同时控温湿喷水)、荧光紫外线箱(模拟UV-B波段)。其中氙灯箱是核心,其光谱最接近太阳,能模拟真实阳光效果——如日光滤光片模拟户外直射,窗玻璃滤光片模拟透过玻璃的阳光(用于室内靠近窗户的材料)。

老化试验的紫外箱多使用单一波长UV灯(如UV-A 340nm),目的是加速光老化而非模拟自然光谱;氙灯箱则通过光谱校准,结果可换算为户外使用年限(如1小时氙灯≈1天户外阳光)。

评价指标:“内部性能”与“外观表面”的区别

老化试验指标全面,覆盖内部性能与外观:力学(拉伸、冲击)、物理(密度、熔点)、化学(分子量、氧化诱导期)、外观(变色、龟裂),核心是“内部结构退化”——如聚乙烯热老化导致分子链断裂、分子量下降、拉伸强度降低,这是内部性能退化。

耐候性试验指标侧重“外观与表面”,因户外材料外观直接影响使用价值:光泽保持率(涂料、塑料表面光泽)、粉化等级(涂料、型材表面粉化)、变色程度(色差ΔE)、裂纹情况(表面裂纹)、附着力(涂层与基材结合力)。

比如汽车保险杠耐候性试验,指标包括色差ΔE(≤3)、光泽保留率(≥80%)、无裂纹、粉化≥4级——这些对应户外3年后的外观:色差超3会“变黄”,裂纹影响安全,直接关系用户体验。

应用场景:“全领域覆盖”与“户外聚焦”的区别

老化试验应用覆盖所有高分子材料,包括室内外:汽车内饰(PP、PVC)热老化、电子设备(ABS、PC)湿热老化、橡胶密封件臭氧老化、电线电缆耐油老化,核心是“研发与质量控制”——验证材料是否符合设计要求,如汽车内饰材料需100℃下1000小时拉伸强度保留率≥80%才能量产。

耐候性试验集中在“户外材料”:建筑外墙涂料、塑料门窗型材、户外广告布、光伏EVA胶膜、汽车外饰件(保险杠)、园林木塑地板,核心是“户外环境适应”——确保材料户外使用5-20年仍保持外观与性能。如光伏EVA胶膜耐候性试验要求5000小时氙灯老化后透明度≥90%、黄变指数≤5,否则会影响光伏效率。

热门服务