汽车零部件物理机械性性能检测包括哪些项目及测试方法

汽车零部件检测,物理机械性能检测相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

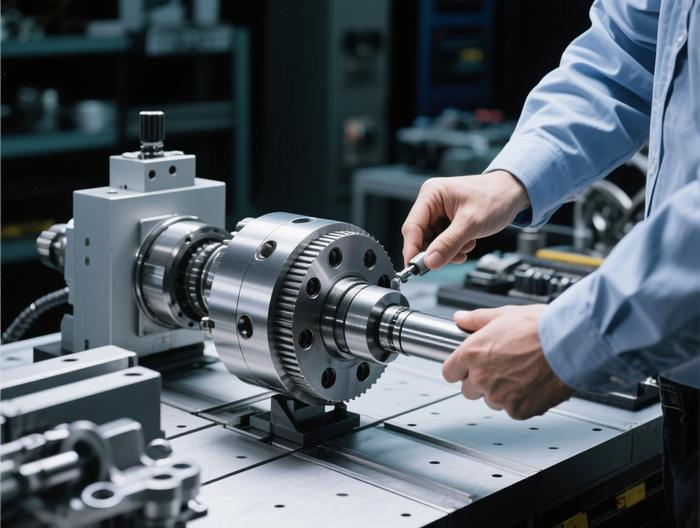

汽车零部件的物理机械性能是其安全可靠性的核心支撑,直接影响车辆行驶安全、使用寿命及用户体验。从发动机活塞到车身钢板,从橡胶密封件到齿轮轴,每一个部件的强度、硬度、韧性等指标都需通过科学检测验证。本文围绕汽车零部件物理机械性能检测的关键项目及对应测试方法展开,结合行业标准与实际应用场景,详细解析如何通过专业检测手段确保零部件性能符合设计要求。

拉伸性能检测:材料抵抗拉伸破坏的底层能力

拉伸性能是金属、塑料等材料最基础的力学属性,反映材料在轴向拉伸载荷下的变形与断裂特性,直接关联部件的承载极限——比如车身防撞梁的拉伸强度决定碰撞时的吸能效果,塑料保险杠的伸长率影响抗冲击变形能力。

测试依据GB/T 228.1(金属)或GB/T 1040(塑料)执行:从零部件截取标准试样(金属用圆形/矩形,塑料用哑铃型),安装在万能试验机上施加缓慢拉伸载荷,同步记录载荷-位移曲线。

核心指标包括屈服强度(塑性变形起点应力)、抗拉强度(最大拉应力)、断后伸长率(塑性指标)。例如高强度钢防撞梁要求屈服强度≥1200MPa、断后伸长率≥10%,确保碰撞时不轻易断裂;塑料保险杠的伸长率需≥50%,防止冲击时碎裂。

需注意不同材料的加载速率差异:金属弹性阶段速率控制在0.00025~0.0025/s,塑料因变形大,速率降至5~50mm/min,避免数据偏差。

硬度检测:表面抵御压入的耐磨保障

硬度反映材料表面抵抗外物压入的能力,直接影响零部件的耐磨寿命——发动机凸轮轴的表面硬度决定与气门挺柱的磨损速率,变速箱齿轮齿面硬度影响传动效率。

常见方法有布氏(HB,适用于低硬度金属如铸铁缸体)、洛氏(HR,高硬度钢如齿轮淬火层用HRC)、维氏(HV,薄镀层如轮毂镀铬层)。测试时用对应压头(钢球/金刚石圆锥/棱锥)施加载荷,测量压痕尺寸计算硬度。

标准依据GB/T 231.1(布氏)、GB/T 230.1(洛氏)、GB/T 4340.1(维氏)。例如曲轴主轴颈硬度要求50~55HRC,抵御轴瓦压入磨损;铝合金轮毂氧化层硬度≥150HV,保障表面耐磨。

试样表面需平整无缺陷,若齿轮齿面有毛刺,需先打磨再测,否则压痕测量不准确。

冲击韧性检测:瞬时冲击载荷的抗断裂能力

冲击韧性是材料应对突然冲击的关键指标,关乎传动轴、车门铰链等部件的安全——传动轴急加速时的瞬时扭矩冲击,铰链频繁开关的冲击载荷,都需通过该性能验证。

常用夏比摆锤冲击试验(GB/T 229),分V型/U型缺口(V型更严格)。试样固定后,摆锤从固定高度落下冲击,记录冲击吸收功(Ak)。塑料件用悬臂梁冲击(GB/T 1843),测冲击强度。

指标如合金钢前桥在-40℃下的V型缺口Ak≥40J,防止寒冷地区路面冲击断裂;塑料转向柱护罩冲击强度≥5kJ/m²,避免碰撞碎裂。

低温环境是测试重点,北方冬季材料脆性增加,需模拟-40℃/-20℃环境测试,确保实际使用可靠性。

弯曲性能检测:弯曲载荷下的变形控制

汽车零部件物理机械性性能检测包括哪些项目及测试方法

汽车零部件物理机械性性能检测包括哪些项目及测试方法

弯曲性能反映材料在弯曲载荷下的变形与断裂特性,适用于车架纵梁、悬挂杆件等部件——车架重载时的弯曲应力,若强度不足会导致车架变形。

测试按GB/T 232(金属)、GB/T 9341(塑料)执行,用三点弯曲法:试样放于两支点,中点施加向下载荷,记录变形与断裂情况。

指标如悬挂横向稳定杆的弯曲强度≥1500MPa,确保转弯时抗侧倾;塑料座椅支架弯曲强度≥30MPa,防止靠背变形。橡胶减震垫关注压缩永久变形(GB/T 7759),70℃×24h后≤20%,保持长期减震。

试样上下表面需平行,否则载荷不均会导致数据偏差,橡胶垫需压制平整后测。

压缩性能检测:轴向压力下的抗变形能力

压缩性能针对发动机缸体、减震器活塞等承压部件——缸体需承受气缸内15MPa压力,抗压不足会塑性变形。

测试按GB/T 7314(金属)、GB/T 1041(塑料)执行,金属用圆柱试样(防弯曲),塑料用立方体/圆柱,施加压缩载荷记录变形。

指标如铝合金缸体抗压强度≥350MPa,防止气缸压力变形;橡胶减震垫压缩模量≥5MPa,保障压缩变形量符合设计。

试样需上下平行,否则载荷分布不均,数据不准。

疲劳性能检测:循环载荷下的寿命保障

疲劳性能是零部件寿命的核心指标——发动机气门弹簧每秒数十次循环,疲劳断裂会导致发动机故障;轮胎帘线循环弯曲,寿命决定轮胎使用时长。

测试用旋转弯曲疲劳(GB/T 4337)、轴向疲劳(GB/T 3075),施加循环载荷,记录断裂循环次数(N)。部件级用台架试验,如气门弹簧模拟发动机循环(20Hz,0~1000N),要求N≥1×10^7次。

指标如气门弹簧疲劳极限≥800MPa,传动轴扭转疲劳≥5×10^5次循环。

试验需监控温度,循环载荷会发热,影响橡胶等材料的疲劳寿命,需自动化设备保障数据准确。

摩擦磨损性能检测:相对运动的耐磨效率

摩擦磨损关乎离合器片、刹车片、轴瓦的性能——离合器片摩擦系数0.3~0.4才不会打滑,刹车片磨损率决定更换周期。

测试用环块摩擦(GB/T 12444.2)、销盘摩擦(GB/T 3960),试样与对偶件接触,施加载荷运动,测摩擦系数与磨损量。

指标如刹车片摩擦系数0.35~0.45(100℃~350℃),磨损率≤0.3cm³/(MJ);轴瓦巴氏合金摩擦系数≤0.05,磨损量≤0.1mg/h。

需模拟实际润滑条件,轴瓦加发动机油,刹车片加热对偶件,确保结果贴合实际。

弹性性能检测:变形恢复的持久能力

弹性性能是橡胶密封件、弹簧的关键——车门密封条需压缩变形密封,弹簧需弹性变形吸震。

橡胶用GB/T 528测拉伸弹性模量与永久变形;弹簧用GB/T 23935测刚度(单位载荷变形量)与弹性极限。

指标如车门密封条弹性模量≥5MPa,永久变形≤10%;悬挂弹簧刚度20N/mm,保障离地间隙稳定。

测试温度控制在23℃±2℃,温度影响橡胶弹性,标准环境确保数据可比。

热门服务