汽车零部件力学性能测试包含的拉伸弯曲压缩强度检测项目有哪些

汽车零部件测试,力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

汽车零部件力学性能测试是保障整车安全、可靠性与耐久性的核心环节,其中拉伸、弯曲、压缩强度检测是三大基础项目,直接关联部件的承载极限、抗形变能力与失效风险。从车身钢板的碰撞吸能到发动机支架的承载,从悬架摆臂的抗弯曲到缓冲块的减震,这些检测项目贯穿零部件设计、量产与质量管控全流程,是连接材料性能与整车功能的关键桥梁。

拉伸强度检测:拆解材料从弹性到断裂的全生命周期

拉伸强度检测通过轴向拉力模拟部件受拉工况(如传动轴受扭矩转化的拉应力、车身钢板受碰撞时的拉应力),核心指标包括屈服强度(Rp0.2)、抗拉强度(Rm)、断后伸长率(A)与断面收缩率(Z)。这些指标完整呈现材料从弹性变形到塑性变形,再到断裂的全过程性能,是判断部件能否承受设计载荷的核心依据。

屈服强度是材料开始塑性变形的临界应力,直接影响部件的“变形可控性”。以车身覆盖件用冷轧钢板为例,屈服强度需控制在180-300MPa——若过高(如超过350MPa),碰撞时材料难以通过塑性变形吸收能量,冲击力会直接传递给乘员舱;若过低(如低于150MPa),轻度碰撞就会导致车身永久变形,影响密封性与外观。某合资品牌车门内板的屈服强度设计值为220MPa±20MPa,正是平衡吸能与抗变形的结果。

抗拉强度是材料能承受的最大拉应力,代表部件的“极限承载能力”。传动轴作为动力传递核心部件,材质多为40Cr合金钢,抗拉强度需达800-1200MPa。若抗拉强度不足,急加速或重载时传动轴可能断裂,导致车辆失去动力。某商用车传动轴的抗拉强度要求≥950MPa,正是基于其最大扭矩(1800N·m)下的应力计算——确保极限工况下应力不超过抗拉强度的80%(安全系数)。

断后伸长率与断面收缩率反映材料的“塑性变形能力”。断后伸长率是试样断裂后标距段的伸长比例,断面收缩率是断裂后断面面积的缩小比例。车门防撞梁这类安全部件,断后伸长率需≥15%——若塑性太差(如<10%),碰撞时会脆断,无法吸能;若过好(如>25%),则会变形过大侵入乘员舱。某品牌防撞梁用热成型钢的断后伸长率要求≥18%,就是为了兼顾抗冲击与吸能。

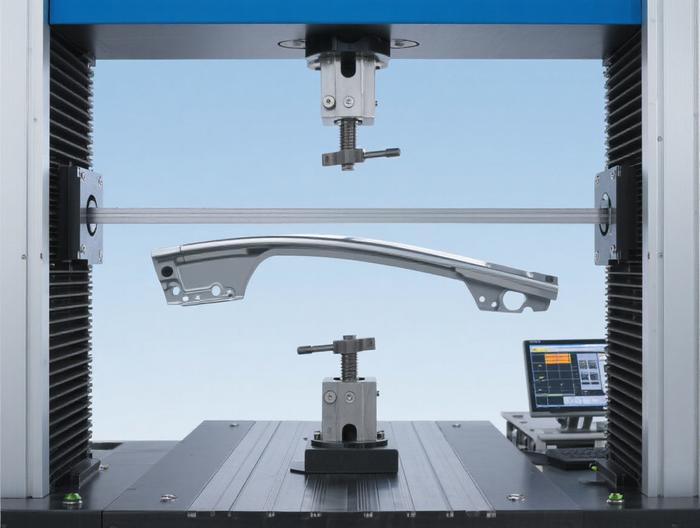

弯曲强度检测:模拟梁类部件的受弯工况

汽车零部件力学性能测试包含的拉伸弯曲压缩强度检测项目有哪些

汽车零部件力学性能测试包含的拉伸弯曲压缩强度检测项目有哪些

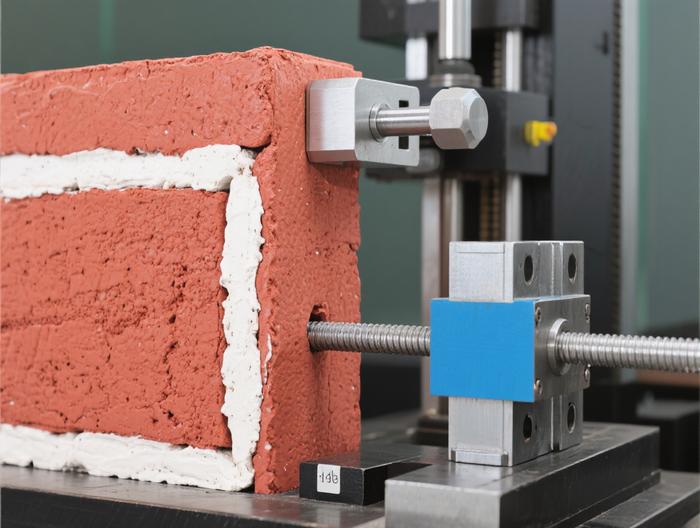

弯曲强度检测针对梁类部件(如车架横梁、悬架摆臂)的受弯工况,通过横向载荷测试抗弯强度与挠度,核心是验证“受弯时的刚度与变形控制”。常用方法为三点弯曲(集中载荷)与四点弯曲(均匀载荷),需结合部件实际工况选择。

抗弯强度(σbend)是弯曲时的最大应力,计算公式为“最大弯矩/截面模量”。车架横梁作为车架核心支撑件,材质多为Q345B低合金钢,抗弯强度要求≥450MPa。若抗弯强度不足,满载时横梁会向下弯曲,影响车架整体刚度,甚至导致车厢底板变形。某重卡车架横梁的三点弯曲测试中,载荷达120kN时抗弯强度为480MPa,满足设计要求。

挠度是弯曲时试样中点的变形量,反映“抗形变能力”。悬架摆臂作为运动部件,挠度需严格控制——若太大(如超过10mm),会导致车轮定位参数偏移(如前束±0.5°),引发轮胎异常磨损;若太小,会传递过多路面振动,影响舒适性。某轿车前悬架摆臂的四点弯曲要求:满载(500kg)时挠度≤8mm,正是基于车轮定位误差的上限推导。

弯曲方式需匹配实际工况:三点弯曲模拟集中载荷(如横梁受车厢集中力),四点弯曲模拟均匀载荷(如车身门槛梁受侧面碰撞的均匀挤压)。例如车身门槛梁的弯曲测试常用四点弯曲,以模拟侧面碰撞时车门对门槛梁的均匀挤压,确保碰撞时门槛梁不会弯折侵入乘员舱。

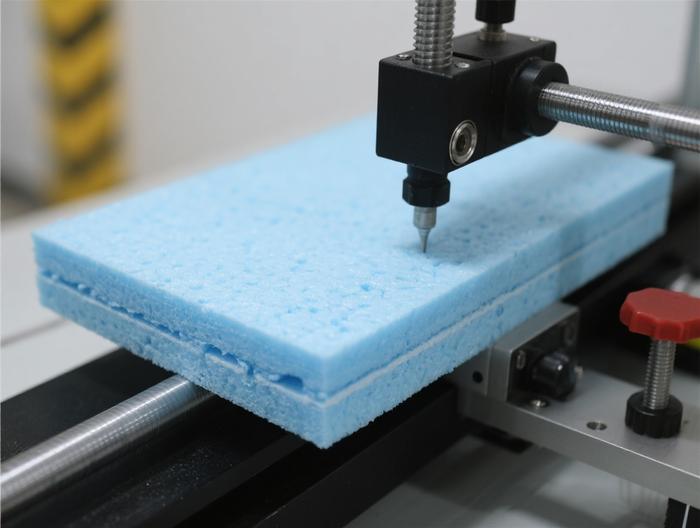

压缩强度检测:验证承载类部件的抗形变能力

压缩强度检测针对受压部件(如发动机支架、缓冲块),通过轴向压力测试抗压强度、压缩屈服强度与压缩变形率,核心是验证“承载时的抗永久变形能力”。这类部件直接支撑或缓冲载荷,性能不足会导致发动机移位、减震失效等问题。

抗压强度是材料能承受的最大压应力,代表“极限抗压能力”。发动机支架作为发动机的“支撑脚”,材质多为橡胶-金属复合件,抗压强度要求≥5MPa。若抗压强度不足,长期受压会导致支架断裂,发动机移位影响传动系统对中。某发动机支架的压缩测试中,压力达15kN时抗压强度为6.2MPa,满足设计要求。

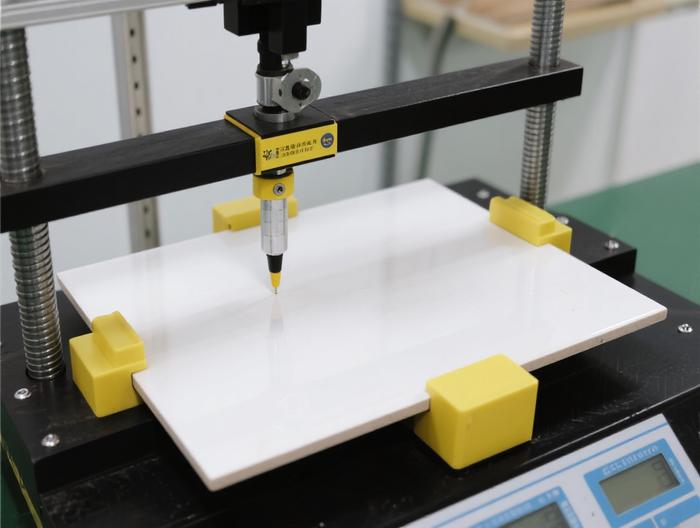

压缩屈服强度是材料开始塑性压缩的临界应力,影响“抗永久变形能力”。橡胶缓冲块的压缩屈服强度需控制在1-3MPa——若过高,缓冲块过硬,无法吸收路面振动;若过低,轻度冲击就会产生永久变形。某商用车后桥缓冲块的压缩屈服强度要求1.5MPa±0.3MPa,正是平衡缓冲与抗变形的结果。

压缩变形率是试样压缩后的变形比例,反映“弹性恢复能力”。橡胶缓冲块的变形率需在20%-30%——若太小(<20%),弹性不足无法减震;若太大(>30%),则过度压缩失去缓冲作用。某轿车后悬架缓冲块的压缩测试中,压力达5kN时变形率为25%,符合设计要求。

复合件需关注界面结合强度。发动机支架的橡胶与金属骨架若在压缩时剥离,即使橡胶性能达标,支架也会失效。因此压缩测试需观察失效模式——若为橡胶本体破坏,说明结合良好;若为界面剥离,需改进粘合工艺(如增加金属粗糙度或换用优质粘合剂)。

不同部件的检测项目差异:从材料到工况的适配

拉伸、弯曲、压缩强度检测并非“通用套娃”,需根据部件的材料、工况与功能调整重点。例如金属部件(如钢板、传动轴)更关注屈服强度、抗拉强度等“刚性指标”;橡胶复合件(如发动机支架、缓冲块)更关注压缩变形率、界面强度等“弹性指标”。

车身钢板的拉伸测试重点是屈服强度与断后伸长率——既要能吸能,又要抗变形;传动轴的拉伸测试重点是抗拉强度——需承受极限扭矩下的拉应力;车架横梁的弯曲测试重点是抗弯强度与挠度——需支撑车厢重量且变形可控;发动机支架的压缩测试重点是抗压强度与界面结合——需承载发动机重量且不剥离;缓冲块的压缩测试重点是变形率与屈服强度——需减震且抗永久变形。

例如热成型钢(用于防撞梁)的拉伸测试,因材料经高温淬火,屈服强度可达1000MPa以上,但断后伸长率需≥10%——既要保证高强度抗冲击,又要避免脆断;而普通冷轧钢(用于车门内板)的屈服强度低,但断后伸长率高(≥30%)——便于冲压成型且碰撞时吸能。

检测标准的落地:从实验室到量产的一致性

汽车零部件的力学性能检测需遵循严格标准,常见的有GB/T 228.1(金属拉伸)、GB/T 232(金属弯曲)、GB/T 7314(金属压缩),以及行业标准QC/T 518(汽车钢板)、QC/T 629(发动机支架)。这些标准明确了试样制备、测试设备、结果计算的细节,确保检测结果的一致性。

例如GB/T 228.1规定拉伸试样需为“哑铃型”,标距段长度根据材料厚度调整(如厚度≤3mm时标距50mm);GB/T 232规定弯曲试样的弯心直径需为材料厚度的2-4倍(如Q345B钢板厚度8mm时,弯心直径24mm);GB/T 7314规定压缩试样的高度与直径比为2-3(如直径20mm时,高度40-60mm)。

量产阶段的检测需保证“批一致性”——例如车身钢板每批需抽检3个试样,屈服强度波动范围≤20MPa;传动轴每100根抽检1根,抗拉强度需≥950MPa;发动机支架每50个抽检2个,压缩变形率需在20%-30%。只有批一致性达标,才能确保整车性能的稳定。

热门服务