装配式建筑材料力学性能测试的节点连接强度检测标准

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

装配式建筑作为建筑工业化的核心载体,其结构安全性高度依赖节点连接的力学性能。节点连接不仅承担着传递荷载、协调构件变形的作用,更是抵御地震、风荷载等极端工况的关键部位。因此,建立科学、统一的节点连接强度检测标准,成为确保装配式建筑质量的重要环节。本文结合现行规范与工程实践,系统梳理装配式建筑材料力学性能测试中节点连接强度的检测标准,涵盖指标体系、类型差异、操作要求等核心内容。

节点连接在装配式建筑中的核心地位

装配式建筑的核心特征是“工厂预制、现场装配”,而节点连接是实现这一特征的关键环节。预制构件通过节点连接形成整体结构,因此节点需要同时承担传递荷载、协调构件变形的双重任务。例如,框架结构中的梁柱节点,不仅要传递梁的弯矩和剪力到柱,还要协调梁柱在水平荷载(如地震、风荷载)下的变形;剪力墙结构中的板墙节点,需要将预制墙板的竖向荷载传递到基础,同时抵抗水平方向的剪力。

从结构力学角度看,节点连接的力学性能直接决定了整个结构的抗倒塌能力。若节点连接强度不足,即使构件本身性能优异,也可能因节点失效导致结构连续倒塌。例如,在地震作用下,装配式建筑的破坏往往始于节点连接——若套筒灌浆不饱满,可能导致钢筋与灌浆料粘结失效,进而引发节点破坏;若螺栓连接扭矩不足,可能导致节点松动,无法传递荷载。

此外,节点连接的力学性能还影响着装配式建筑的使用功能。例如,楼盖的叠合板节点若抗剪强度不足,可能导致使用过程中拼缝处出现裂缝,影响楼板的防水和隔声性能;外墙板的节点若抗拉强度不足,可能导致墙板在风荷载下发生位移,影响建筑的气密性。因此,节点连接强度的检测,本质上是对装配式建筑“结构安全”与“使用功能”的双重保障。

正是由于节点连接的核心地位,现行装配式建筑规范均将节点性能作为重点内容。例如《装配式混凝土结构技术规程》JGJ 1-2014明确规定:“节点连接的力学性能应符合设计要求,并应通过试验验证。”这意味着,节点连接强度检测不是可选环节,而是装配式建筑质量控制的必选项目。

节点连接强度检测的基础指标体系

节点连接强度的检测需围绕其受力特征建立指标体系,核心指标包括抗压强度、抗剪强度、抗拉强度、疲劳强度与粘结强度五大类。这些指标覆盖了节点在不同荷载工况下的力学性能,是判断节点是否符合要求的核心依据。

抗压强度是节点承受轴向压力的能力,主要针对承受竖向荷载的节点,如预制柱与基础的连接节点、叠合梁的支座节点。检测时需模拟节点的实际受压状态,测量其在轴向压力下的极限承载能力。

抗剪强度是节点承受横向剪力的能力,针对承受水平荷载或剪切作用的节点,如剪力墙的板间节点、叠合板的拼缝节点。抗剪性能直接影响节点的变形协调能力,若抗剪强度不足,可能导致节点发生剪切破坏,进而引发构件错位。

抗拉强度是节点承受轴向拉力的能力,主要针对受拉工况下的节点,如屋架的杆件连接节点、外墙板的悬挂节点。抗拉强度不足可能导致节点在拉力作用下断裂,引发构件坠落等安全事故。

疲劳强度是节点在反复荷载作用下的抵抗能力,针对长期承受往复荷载的节点,如桥梁的装配式节点、高层住宅的框架节点。疲劳破坏是一种“累积损伤”,即使节点在静荷载下性能合格,若疲劳强度不足,也可能在长期使用中失效。

粘结强度是复合构件节点中不同材料界面的结合能力,如钢-混凝土组合节点中的栓钉与混凝土界面、FRP加固节点中的FRP与混凝土界面。粘结强度不足会导致界面滑移,降低复合构件的整体性能。

不同节点类型的检测标准差异

装配式建筑的节点类型丰富,根据材料与连接方式的不同,可分为混凝土预制构件节点、钢结构节点与复合构件节点三大类。由于各类节点的受力机制与失效模式不同,其检测标准也存在显著差异。

混凝土预制构件节点以“钢筋连接+混凝土/灌浆料填充”为核心,如套筒灌浆连接、浆锚搭接连接,其受力以钢筋与灌浆料的粘结、混凝土的抗压抗剪为主,因此检测标准侧重粘结强度与混凝土力学性能。

钢结构节点以“螺栓连接+焊接”为核心,如高强螺栓连接、坡口焊缝连接,其受力以钢材的抗拉、抗剪为主,因此检测标准侧重螺栓预拉力、焊缝强度与钢材疲劳性能。

复合构件节点以“不同材料界面粘结”为核心,如钢-混凝土组合节点、FRP-混凝土组合节点,其受力需协调两种材料的变形,因此检测标准侧重界面粘结强度与滑移控制。

例如,同样是“抗剪检测”,混凝土叠合板拼缝节点需检测混凝土的抗剪强度,钢结构梁柱节点需检测螺栓的抗剪强度,而钢-混凝土组合节点需检测栓钉的抗剪粘结强度——三类节点的检测方法、指标限值均不相同。

混凝土预制构件节点的抗压与抗剪检测

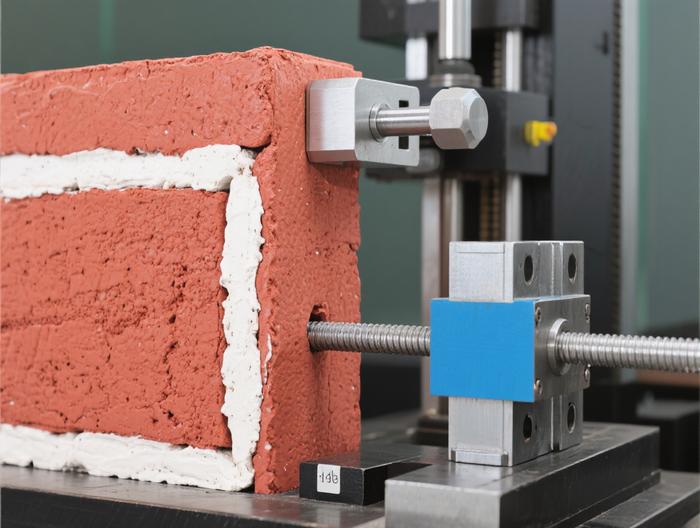

混凝土预制构件节点的检测主要依据《装配式混凝土结构技术规程》JGJ 1-2014与《钢筋套筒灌浆连接应用技术规程》JGJ 355-2015。以套筒灌浆连接节点为例,其抗压强度检测需制备“钢筋-套筒-灌浆料”组合试件,试件长度需满足夹具夹持要求(通常≥300mm),且钢筋伸入套筒的长度需符合设计要求。

检测时,用万能试验机对试件施加轴向压力,加载速率控制在0.5-1.0MPa/s,直至试件破坏。规范要求,套筒灌浆连接的抗压强度需≥钢筋屈服强度标准值的1.1倍,且破坏形态应为钢筋屈服或断裂,而非灌浆料压碎或套筒破坏。

抗剪检测以叠合板拼缝节点为例,试件需模拟实际拼缝构造(如预留键槽、设置抗剪钢筋),尺寸为1000mm×500mm×120mm(长×宽×厚)。检测时,在拼缝两侧施加对称荷载,模拟楼板的使用工况,测量拼缝处的抗剪强度。

规范要求,叠合板拼缝的抗剪强度需≥设计值的1.05倍,且在设计荷载下,拼缝处的裂缝宽度不得超过0.2mm。若检测中出现拼缝处混凝土压碎、抗剪钢筋屈服等破坏形态,则判定节点抗剪性能不合格。

钢结构节点的抗拉与疲劳性能检测

钢结构节点的检测主要依据《钢结构工程施工质量验收标准》GB 50205-2020与《钢结构设计标准》GB 50017-2017。以高强螺栓连接节点为例,其抗拉性能检测需关注螺栓的预拉力——预拉力是保证螺栓连接刚度与抗剪能力的关键指标。

检测时,可采用“扭矩法”或“轴力计法”测量螺栓预拉力。扭矩法通过控制扳手扭矩来保证预拉力,规范要求扭矩系数需在0.11-0.15之间,预拉力值需达到设计值的100-110%;轴力计法则直接测量螺栓的轴向拉力,精度更高(±1%),适用于重要节点的检测。

疲劳性能检测以焊接节点为例,试件需模拟实际焊缝构造(如坡口形式、余高尺寸),尺寸为1500mm×200mm×10mm(长×宽×厚)。检测时,用疲劳试验机施加反复荷载(如正弦波荷载),循环次数需达到200万次(对应结构设计使用年限50年)。

规范要求,焊接节点的疲劳强度需≥设计疲劳强度限值(如C级节点的疲劳强度限值为118MPa),且在循环荷载下,节点不得出现裂纹或断裂。若检测中节点在低于200万次循环时出现破坏,则判定疲劳性能不合格。

复合构件节点的界面粘结强度检测

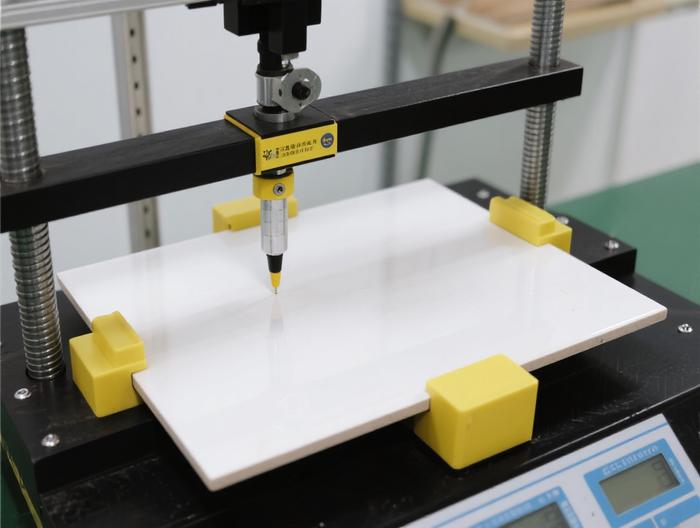

复合构件节点的检测主要依据《钢-混凝土组合结构技术规程》JGJ 138-2016与《纤维增强复合材料应用技术规程》GB 50608-2010。以钢-混凝土组合梁的栓钉连接节点为例,其界面粘结强度检测采用“推出试验”。

试件构造为“钢腹板+混凝土翼板+栓钉”,钢腹板尺寸为1000mm×200mm×10mm(长×高×厚),混凝土翼板尺寸为1000mm×500mm×150mm(长×宽×厚),栓钉直径为19mm、间距为150mm。

检测时,用试验机向上拉混凝土翼板,测量栓钉的抗拔力与界面滑移。规范要求,栓钉的抗拔力需≥设计值的90%,且在设计荷载下,界面滑移量不得超过0.5mm。若检测中出现栓钉剪断、混凝土翼板开裂等破坏形态,则判定粘结强度不合格。

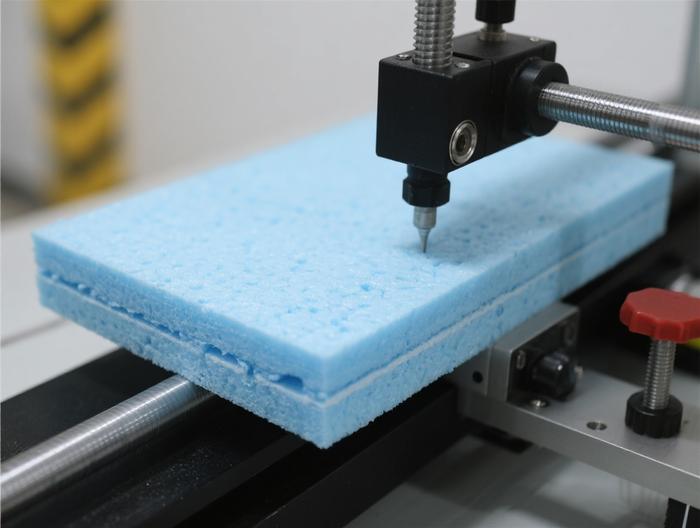

对于FRP-混凝土粘结节点,检测采用“拉剪试验”,试件为150mm×150mm×300mm(长×宽×高)的混凝土棱柱体,表面粘贴100mm×150mm×1.2mm的FRP布。检测时,在FRP布端部施加拉力,测量粘结破坏时的荷载与粘结长度。规范要求,粘结强度需≥设计值的95%,且破坏形态应为FRP布内聚破坏或混凝土表层破坏,而非粘结界面剥离。

检测过程中的环境与试件制备要求

节点连接强度检测的准确性高度依赖环境条件与试件制备质量。根据《建筑结构检测技术标准》GB/T 50344-2019,检测室的环境温度需控制在20±5℃,相对湿度需≥50%;若检测室外构件(如外墙板节点),需在自然环境下检测,但需避免雨天、大风等极端天气。

试件制备需严格遵循规范与设计要求。混凝土试件需采用标准养护(温度20±2℃、湿度≥95%)28天,灌浆料试件需按产品说明书养护(通常为室温养护7天),钢结构试件需进行除锈、打磨处理,确保表面无油污、锈蚀。

试件尺寸需符合规范要求。例如,套筒灌浆连接试件的长度需≥300mm,叠合板拼缝试件的长度需≥1000mm,FRP-混凝土粘结试件的长度需≥300mm。试件数量需满足统计要求——每批检测不少于3个试件,取平均值作为最终结果;若单个试件结果与平均值偏差超过10%,则需加倍检测。

试件需进行清晰标识,内容包括:构件类型(如叠合板、预制柱)、连接方式(如套筒灌浆、高强螺栓)、制作日期、养护条件。标识需采用不易脱落的油漆或标签,避免试件混淆。

检测设备的校准与操作规范

检测设备的精度与操作规范性直接影响检测结果的可靠性。根据《计量法》要求,万能试验机、扭矩扳手、轴力计等设备需定期校准(每年至少1次),且校准证书需在有效期内。

万能试验机的精度需达到1级,荷载传感器的精度需±1%,位移测量设备(如引伸计)的精度需±0.5%。检测前,需对设备进行空载调试,确保运行平稳、数据显示正常。

操作时,需严格遵循规范的加载程序。例如,抗压检测需从0开始缓慢加载,直至试件破坏;疲劳检测需控制加载频率在2-10Hz,避免试件发热影响性能。加载过程中,需用数据采集系统实时记录荷载、位移、时间等数据,避免人工记录误差。

试验结束后,需对试件进行破坏形态分析。例如,混凝土节点的破坏形态包括“钢筋屈服”“灌浆料压碎”“套筒变形”,钢结构节点的破坏形态包括“螺栓断裂”“焊缝开裂”“钢材屈曲”,复合节点的破坏形态包括“界面剥离”“栓钉剪断”“FRP布撕裂”。破坏形态需与检测结果对应——若破坏形态不符合设计预期(如套筒灌浆节点发生灌浆料压碎而非钢筋断裂),则需重新检测并查找原因。

热门服务