建筑材料力学性能测试结果不合格的常见原因及改进建议

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

建筑材料的力学性能(如抗压、抗拉、抗弯强度等)是保障建筑结构安全的核心指标,其测试结果直接关系到工程质量与使用寿命。然而实际检测中,常出现测试结果不合格的情况,不仅影响材料验收与工程进度,更可能埋下结构安全隐患。本文结合检测实践,系统梳理测试不合格的常见原因,并针对性提出改进建议,为规范材料检测流程、提升测试准确性提供参考。

原材料质量波动是根源性原因

原材料是建筑材料力学性能的基础,其质量波动直接影响最终产品性能。以水泥为例,若水泥中游离氧化钙(f-CaO)含量超标(超过1.0%),水化反应后期会继续生成氢氧化钙,体积膨胀导致混凝土内部开裂,后期强度倒缩,检测时会出现“早期强度合格、后期强度不合格”的情况。某项目中,一批水泥因游离氧化钙超标,导致混凝土28天抗压强度比设计值低15%,最终全部退货处理。

骨料的级配与杂质含量也会显著影响力学性能。细骨料(如河砂)过细(细度模数<2.3)会增加混凝土需水量,导致密实度降低,抗压强度下降;粗骨料(如碎石)中针片状颗粒含量过高(超过15%),会在混凝土中形成应力集中点,降低抗拉与抗弯强度。某搅拌站曾因使用针片状颗粒含量达20%的碎石,导致预制梁抗弯强度测试不合格,不得不重新调整骨料级配。

外加剂的兼容性问题同样不可忽视。比如减水剂与水泥适应性差时,会导致混凝土坍落度损失过快(1小时损失超过50mm),浇筑后难以振捣密实,形成蜂窝麻面,最终影响抗压强度。某项目中,聚羧酸减水剂与火山灰水泥适应性差,导致混凝土试块抗压强度比设计值低20%,后续通过调整减水剂掺量(从1.0%降至0.8%)才解决问题。

生产工艺缺陷导致性能不稳定

生产工艺是将原材料转化为成品的关键环节,工艺缺陷会导致材料性能不均。以混凝土搅拌为例,若采用自落式搅拌机且搅拌时间不足(<90秒),会导致胶凝材料与骨料混合不均,形成“离析”现象,试块检测时会出现强度波动大(同一批次试块强度极差超过10MPa)。某工地曾因搅拌时间仅60秒,导致10组混凝土试块中有3组强度不合格,后续改用强制式搅拌机并延长搅拌时间至120秒,问题得以解决。

养护环节的缺陷对水泥基材料影响尤为显著。混凝土浇筑后若未及时保湿(如24小时内未覆盖土工布或洒水),表面会因失水产生干缩裂缝,这些裂缝会削弱试块的受力面积,导致抗压强度降低10%-20%。某住宅楼项目中,夏季浇筑的混凝土因未及时养护,试块抗压强度仅达设计值的75%,不得不进行结构加固。

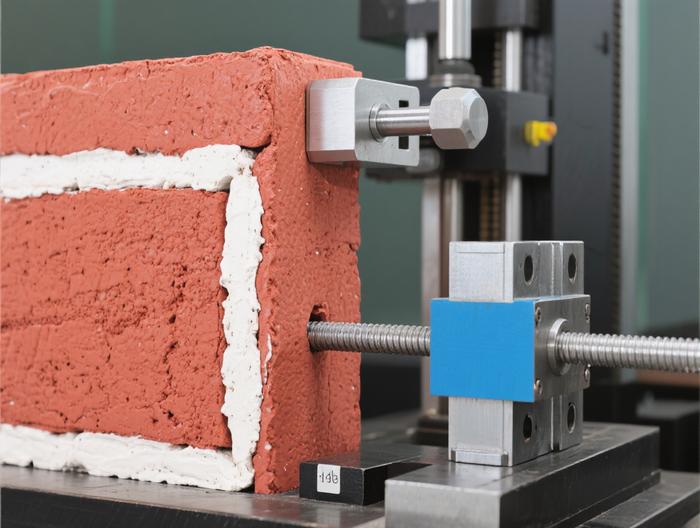

烧结类材料(如烧结普通砖)的烧成工艺控制不当,也会导致力学性能不合格。烧成温度过低(<850℃)会导致“欠火砖”,砖体疏松、孔隙率高,抗压强度仅达标准值的60%;温度过高(>1150℃)会导致“过烧砖”,砖体过度收缩、脆性增大,抗折强度下降。某砖厂因隧道窑温度控制失误,一批砖的烧成温度达1200℃,检测发现抗折强度比标准值低25%,全部报废。

样品制备不规范影响测试准确性

样品是材料性能的“代表”,制备不规范会导致测试结果无法反映真实性能。取样环节的代表性不足是常见问题:比如混凝土取样时仅从罐车尾部取料,未按“前三车各取一点、后续每车取一点”的标准随机抽样,会导致样品无法代表整批材料的均匀性。某项目中,因取样仅取罐车尾部料,试块强度比实际混凝土强度高10%,后续检测发现整批混凝土强度不合格,不得不全部退场。

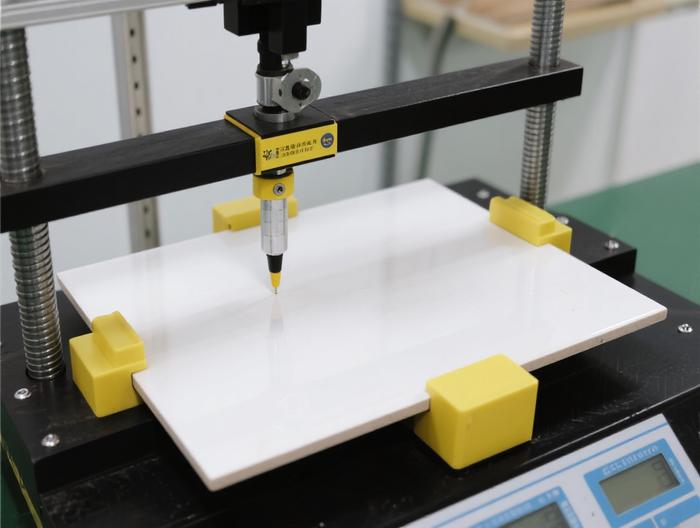

样品尺寸与外观不符合标准也会影响测试结果。比如混凝土试块未采用150mm×150mm×150mm标准尺寸,而用100mm小试块,若未按标准乘以0.95的尺寸修正系数,会导致强度测试值偏高;试块表面有蜂窝麻面或凹凸不平,测试时会产生应力集中,导致强度偏低10%-15%。某检测机构曾因试块表面不平整,导致5组混凝土试块强度不合格,后续重新制作平整试块后,结果全部合格。

样品养护不符合标准是另一常见问题。比如混凝土试块未放在标准养护室(20±2℃,相对湿度≥95%),而是放在露天环境,夏季高温导致水分快速蒸发,试块强度发展缓慢;冬季低温导致水化反应停滞,28天强度仅达设计值的60%。某工地因养护室损坏,将试块放在仓库,结果28天强度比设计值低25%,不得不重新浇筑。

测试操作不达标引发结果偏差

测试设备的状态直接影响结果准确性。若压力试验机未定期校准(如超过1年未校准),测力系统示值误差超过±1%,会导致强度测试值偏高或偏低。某检测机构曾因试验机未校准,导致一批混凝土试块强度测试值比实际高12%,后续校准后,结果降低至合格范围。此外,夹具与试样不匹配也会导致误差,比如钢筋拉伸测试用平口夹具,会导致钢筋夹持处打滑,无法测出真实抗拉强度。

加载速率控制不当是常见操作失误。根据GB/T 50081-2019标准,混凝土抗压测试的加载速率应控制在0.8-1.0MPa/s,若加载过快(如2.0MPa/s),试块内部应力来不及均匀分布,会导致强度测试值偏高10%-15%;若加载过慢(如0.5MPa/s),会导致强度测试值偏低。某操作人员因加载速率过快,导致3组混凝土试块强度“超标”,后续调整速率后,结果回归正常。

测试过程中的细节处理不当也会影响结果。比如混凝土试块受压时,未将试块中心与试验机压板中心对齐,导致受力不均,强度偏低;钢材拉伸测试时,未扣除引伸计的初始误差,导致延伸率测试值偏大;沥青混合料马歇尔稳定度测试时,未将试件保温至60±1℃,导致稳定度测试值偏低。某工地因试块中心未对齐,导致2组试块强度不合格,调整对齐后结果合格。

环境条件不符合标准的隐性影响

温度是影响测试结果的重要环境因素。比如钢材拉伸测试时,环境温度低于10℃,钢材的脆性增大,抗拉强度测试值会偏高5%-10%;温度高于30℃,钢材的屈服强度会偏低8%-12%。某检测机构在冬季未开空调,测试一批钢筋时,抗拉强度比标准值高10%,后续升温至20℃后,结果合格。

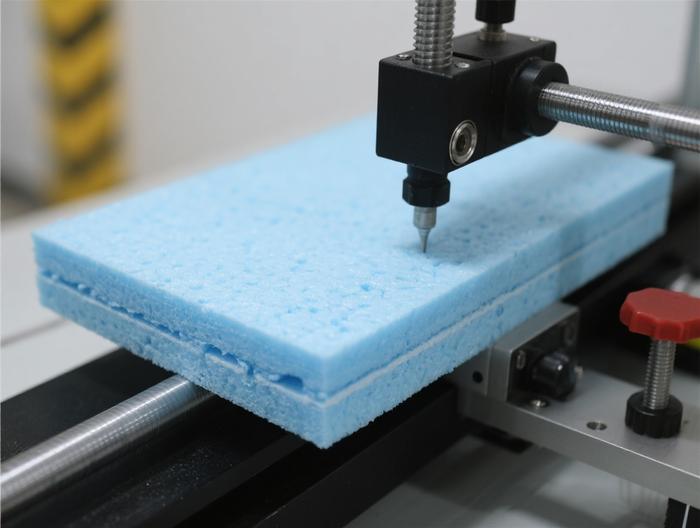

湿度对多孔材料的测试结果影响显著。比如木材抗弯强度测试时,试样含水率高于平衡含水率(20℃,65%相对湿度下约12%),会导致木材纤维软化,抗弯强度偏低15%-20%;含水率低于8%,木材脆性增大,抗弯强度偏高10%-15%。某家具厂因木材未平衡含水率,导致一批板材抗弯强度测试不合格,后续调节至平衡含水率后,结果合格。

振动与电磁干扰也会影响测试精度。比如压力试验机附近有重型机械运行,振动会导致试验机读数波动,无法准确读取峰值荷载;测试室附近有强电磁场,会干扰电子万能试验机的信号,导致力值显示错误。某工地因附近正在打桩,导致混凝土试块强度测试值波动大,后续暂停打桩后,结果稳定。

人员专业能力不足导致操作失误

操作人员对标准不熟悉是常见问题。比如未按GB/T 50081-2019要求,将混凝土试块的受压面与压板垂直放置,导致试块倾斜受压,强度偏低;未按GB/T 1499.2-2018要求,钢筋拉伸测试时引伸计安装在标距中间,导致延伸率测试值偏小。某操作人员因试块放置倾斜,导致4组混凝土试块强度不合格,后续纠正放置方式后,结果合格。

实操技能不足会导致操作失误。比如混凝土试块振捣时,未用振捣棒插捣至表面泛浆,导致试块内部有空洞,强度偏低;钢筋拉伸测试时,未调整夹具松紧度,导致钢筋在夹持处断裂,无法测出真实抗拉强度。某新手操作人员因振捣不充分,导致3组试块强度不合格,后续经老员工指导后,试块质量达标。

数据处理不规范会导致结果错误。比如混凝土试块强度计算时,未按3个试块的平均值计算,而是取最大值或最小值,导致结果偏差;钢材屈服强度未按下屈服点读取,而是取上屈服点,导致强度值偏高。某检测机构因数据处理错误,导致一批钢筋屈服强度“不合格”,后续重新计算后,结果合格。

原材料管控:从源头稳定材料性能

建立严格的原材料进场检验制度是关键。水泥进场时,需检测安定性(沸煮法)、3天与28天强度、细度(筛析法),游离氧化钙超标或强度不足的水泥严禁使用;骨料进场时,检测级配(筛分试验)、含泥量(水洗法)、针片状颗粒含量(游标卡尺法),含泥量超过3%的细骨料需冲洗后使用,针片状颗粒含量超过15%的粗骨料需更换。某搅拌站因严格检验,将一批含泥量达5%的河砂退货,避免了混凝土强度不合格的问题。

加强原材料的储存管理。水泥需储存在干燥、通风的仓库,底部垫高30cm以上,避免受潮结块;骨料需按品种、规格分开堆放,避免混料;外加剂需密封储存,防止挥发或变质。某工地因水泥受潮结块,导致混凝土强度偏低,后续加强储存管理后,未再出现类似问题。

开展原材料兼容性试验。比如外加剂与水泥的适应性试验,按GB/T 8076-2008标准,测试坍落度损失率,若1小时损失超过50mm,需调整外加剂掺量或更换外加剂;矿物掺合料(如粉煤灰、矿渣粉)与水泥的适应性试验,测试胶砂强度,若强度比低于90%,需调整掺量。某项目通过兼容性试验,将减水剂掺量从1.0%降至0.8%,解决了坍落度损失问题,混凝土强度达标。

工艺优化:提升材料性能一致性

优化混凝土搅拌工艺。采用强制式搅拌机,搅拌时间控制在90-120秒(普通混凝土),确保胶凝材料与骨料混合均匀;搅拌前检测骨料含水率,调整用水量,避免坍落度波动。某搅拌站将搅拌时间从60秒延长至120秒,混凝土匀质性提升,试块强度变异系数从15%降至5%。

改进养护工艺。混凝土浇筑后,12小时内覆盖土工布或塑料膜,夏季每2小时洒水一次,保持表面湿润;冬季采用蒸汽养护,升温速率≤15℃/h,降温速率≤10℃/h,养护温度控制在40±5℃,确保水化反应正常进行。某预制构件厂采用蒸汽养护后,混凝土28天强度比自然养护提高20%,且性能稳定。

优化烧结类材料的烧成工艺。采用隧道窑代替土窑,精准控制烧成温度(烧结普通砖900-1100℃,烧结空心砖1000-1200℃),保持窑内温度均匀;烧成时间控制在24-36小时,确保砖体充分烧结。某砖厂改用隧道窑后,欠火砖与过烧砖率从20%降至5%,抗压强度达标率提升至98%。

样品制备:规范流程确保代表性

严格按标准取样。混凝土按GB/T 14902-2012标准,每100立方米取1组试块(3个),不足100立方米也取1组;钢筋按GB/T 1499.2-2018标准,每60吨取1组试件(2根拉伸,2根弯曲);砖按GB/T 5101-2017标准,每15万块取1组(10块)。某工地因按标准取样,及时发现一批钢筋拉伸强度不合格,避免了用于工程。

规范样品制作流程。混凝土试块采用钢模,内壁涂脱模剂,用振捣棒插捣25次(每100cm²插捣1次),直至表面泛浆;试块成型后,在20±5℃环境下静置24小时,再拆模;表面用水泥浆抹平,确保平整。某检测机构因规范制作,试块表面平整度达标,测试结果误差从15%降至5%。

加强样品养护管理。混凝土试块拆模后,立即放入标准养护室,养护室安装温湿度自动监控系统,实时监测温度与湿度,确保24小时符合标准;试块放置时,底部垫高10cm,避免与地面接触;定期浇水,保持养护室湿度。某工地因养护室管理到位,试块28天强度达标率从80%提升至95%。

测试操作:标准化减少误差

定期校准测试设备。压力试验机、万能试验机每半年校准一次,校准机构需具备CNAS资质;校准后保留校准证书,设备上贴校准标签,注明校准日期与有效期;使用前检查设备状态,如压板是否平整、夹具是否牢固。某检测机构因定期校准,设备示值误差控制在±0.5%以内,测试结果准确性显著提升。

严格按标准设置测试参数。混凝土抗压测试加载速率为0.8-1.0MPa/s,钢材拉伸测试屈服阶段速率为0.00025-0.0025/s,强化阶段速率为0.0025-0.025/s;沥青混合料马歇尔稳定度测试温度为60±1℃,加载速率为50mm/min。某操作人员因按标准设置加载速率,混凝土强度测试误差从10%降至3%。

规范测试过程操作。混凝土试块测试时,将试块中心与压板中心对齐,避免倾斜;钢筋拉伸测试时,引伸计安装在标距中间,确保与钢筋轴线平行;测试完成后,及时记录峰值荷载、屈服荷载、延伸率等数据,避免遗漏或错误。某检测机构因规范操作,数据记录错误率从8%降至1%。

环境控制:消除隐性干扰因素

控制测试室环境条件。测试室安装空调、除湿机与加湿器,保持温度在20±2℃,湿度在50-70%;木材测试前,将试样放在标准环境(20℃,65%相对湿度)下调节至平衡含水率,调节时间不少于7天;沥青测试时,测试室温度控制在25±5℃,避免温度过高导致沥青软化。某检测机构因控制环境,木材抗弯强度测试误差从15%降至5%。

避免振动与电磁干扰。测试室远离重型机械、施工区域或交通要道,测试时关闭附近的振动设备;电子万能试验机接地,避免电磁干扰;测试过程中,禁止无关人员进入测试室,避免碰撞设备。某工地因远离振动源,压力试验机读数波动从±2%降至±0.5%。

定期监测环境数据。测试室放置温湿度计,每天记录3次温度与湿度;木材测试时,用含水率测试仪检测试样含水率,确保达到平衡含水率;沥青测试时,用温度计测量试样温度,确保符合标准。某检测机构因定期监测,环境条件达标率从80%提升至98%。

人员培训:提升检测专业能力

开展标准知识培训。组织操作人员学习GB/T 50081、GB/T 14902、GB/T 1499.2等相关标准,重点讲解标准中的关键条款(如取样方法、测试步骤、数据处理);结合案例分析,讲解标准的实际应用,比如试块放置倾斜对结果的影响、加载速率对强度的影响。某工地因培训,操作人员对标准的理解从60%提升至90%。

加强实操技能训练。针对混凝土试块制作、压力试验机操作、钢筋拉伸测试等关键环节,开展实操培训,由经验丰富的老员工指导;设置模拟测试场景,让操作人员练习应对各种情况(如试块表面不平整、设备故障)。某新手操作人员因实操训练,试块制作合格率从70%提升至95%。

定期考核与评价。每季度开展一次理论考试与实操考核,理论考试重点考标准条款与误差分析

热门服务