建筑材料力学性能测试中试验数据的准确性验证方法有哪些

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

建筑材料力学性能测试是确保工程结构安全的核心环节,其数据准确性直接影响设计可靠性与施工质量。然而,测试过程中受设备精度、环境波动、操作差异等多因素干扰,数据偏差难以完全避免。因此,建立科学的准确性验证方法,成为过滤无效数据、保障测试结果可信度的关键。本文围绕建筑材料力学性能测试场景,系统梳理试验数据准确性的验证路径,为测试人员提供可操作的实践指南。

基准物质比对法:以标准试样为“度量衡”锚定数据

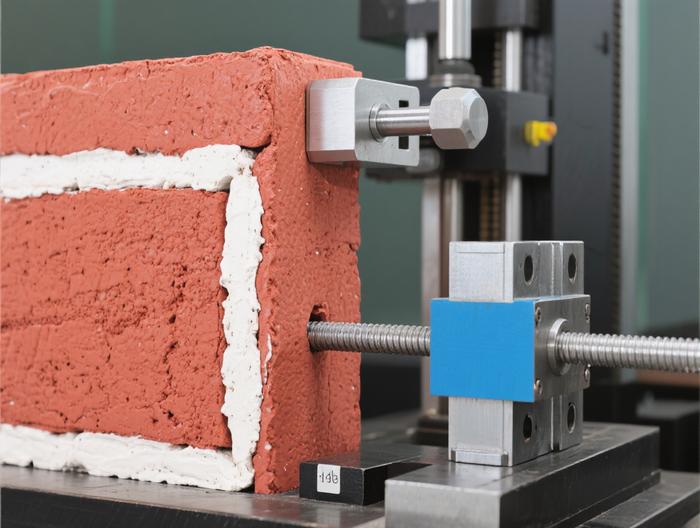

基准物质比对法是最直接的准确性验证手段,核心逻辑是用已知性能参数的标准物质(如标准金属试样、标准混凝土试块)模拟实际测试场景,通过对比测试结果与标准值的偏差,判断试验系统的可靠性。例如,测试HRB400钢筋的屈服强度时,可选用符合GB/T 228.1-2010要求的标准钢筋试样(其屈服强度标准值为400MPa,允许偏差±1%),按常规流程完成拉伸试验。若3次平行测试的平均值为395MPa,偏差达-1.25%,则需优先检查万能试验机的力值传感器是否校准过期,或夹头是否存在打滑问题。

操作中需注意,基准物质需具备“量值溯源性”——即其性能参数需由国家计量机构认证,且在有效期内。例如,标准混凝土试块需来自具备CNAS资质的校准实验室,其28天抗压强度的不确定度需控制在±2MPa以内。此外,比对试验需严格复制实际测试的全流程(如加载速率、环境条件),避免因流程差异导致偏差误判。

当偏差超过标准允许范围时,需按“溯源-修正-复校”流程处理:先溯源设备(如校准力值传感器)、操作(如检查试样装夹是否对中)、环境(如温度是否符合20±2℃)等环节,修正后再次用基准物质验证,直至偏差回到允许范围内。

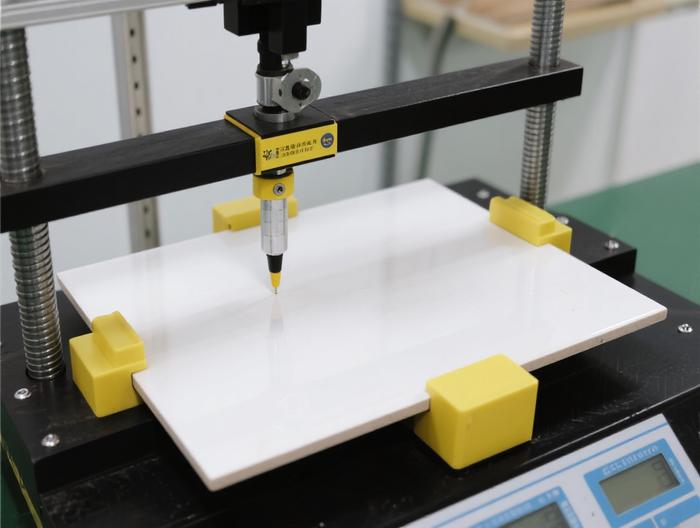

设备重复性与再现性验证:用R&R分析锁定测量系统变异

试验数据的准确性首先依赖测量设备的稳定性,而设备性能的核心指标是“重复性”(同一操作人员、同一设备对同一试样多次测试的结果变异)与“再现性”(不同操作人员或设备对同一试样测试的结果变异),两者合称R&R(Repeatability & Reproducibility)。

R&R分析的常规流程遵循MSA(测量系统分析)标准:首先选取5-10个具有代表性的试样(覆盖材料性能的正常波动范围),由2-3名训练有素的操作人员,每人对每个试样重复测试2-3次;然后统计所有测试数据,计算“重复性变异”(设备自身的随机误差)、“再现性变异”(人员或设备间的系统误差),并将两者之和与“总变异”(试样本身的性能波动)对比,得到R&R百分比。

判断标准为:若R&R百分比≤10%,说明测量系统可靠,数据准确性有保障;若10%

以混凝土压力试验机的R&R验证为例:选取5组C30混凝土试块(强度范围28-32MPa),由2名操作人员各测3次,统计得重复性变异为0.5MPa,再现性变异为0.8MPa,总变异为3.0MPa,则R&R百分比=√(0.5²+0.8²)/3.0≈31%,超过30%的阈值。此时需检查:操作人员是否均按GB/T 50081-2019要求的“每秒0.3-0.5MPa加载速率”操作?压力机的力值显示是否存在滞后?经排查发现其中一名操作人员加载速率过快(达0.8MPa/s),导致试块瞬间破坏,强度值偏高。修正加载速率后复测,R&R百分比降至8%,满足要求。

平行试验数据一致性检验:用统计方法过滤随机误差

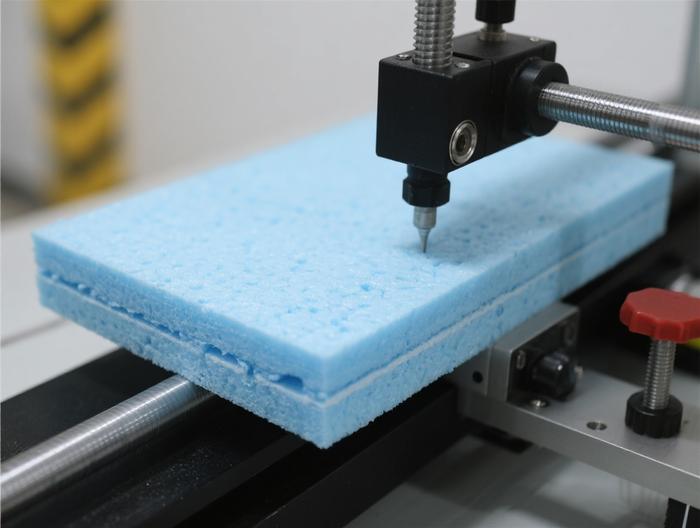

平行试验是指在“同一批次材料、同一制备工艺、同一测试条件”下进行的多次重复试验(通常3-5次),其数据的一致性直接反映试验的稳定性——若平行数据差异过大,说明试验过程存在未控制的随机因素(如试样制备不均匀、加载速率波动)。

一致性检验的核心是“统计显著性分析”:首先计算平行数据的平均值(x̄)、标准差(s)和变异系数(CV=s/x̄×100%),然后用正态性检验(如夏皮罗-威尔克检验)判断数据是否服从正态分布,再用F检验(对比两组数据的方差)或t检验(对比两组数据的均值)判断差异是否显著。

以砂浆抗压强度测试为例,规范GB/T 17671-2021要求,同一组3个试块的抗压强度变异系数应≤5%。若某组试块的测试值为15.2MPa、16.8MPa、14.5MPa,计算得x̄=15.5MPa,s=1.15MPa,CV=7.4%,超过5%的阈值。此时需溯源:试样制备时是否搅拌均匀?试块尺寸是否符合40×40×160mm的标准?养护环境是否一致?经检查发现,其中一个试块的侧面存在蜂窝(制备时振捣不足),导致强度偏低,需剔除该数据,重新计算剩余两个试块的均值(16.0MPa),CV降至4.2%,符合要求。

需注意,平行试验的样本量需足够(至少3次),否则统计结果的可信度会降低。例如,仅做2次平行试验,无法有效区分“随机误差”与“系统误差”——若两次结果差异大,既可能是试样不均,也可能是操作失误,难以定位原因。

理论模型反演验证:用已知规律约束数据合理性

建筑材料的力学性能遵循一定的理论规律(如复合材料的混合法则、弹性力学的胡克定律),通过“理论模型反推”可验证测试数据的合理性——若测试值与理论模型的预测值偏差过大,说明试验过程存在异常。

以钢筋的弹性模量测试为例,根据胡克定律,弹性模量E=σ/ε(σ为应力,ε为应变),而钢材的弹性模量理论值约为2.0×10^5 MPa(GB/T 228.1-2010规定)。若某根HRB400钢筋的拉伸试验中,当应力为200MPa时,应变值为1.2×10^-3,则E=200/0.0012≈166.7×10^3 MPa,远低于理论值。此时需检查:引伸计是否正确安装(如标距是否对准、固定是否牢固)?应变采集系统是否校准?经排查发现,引伸计的标距杆松动,导致应变测量值偏大,修正后重新测试,E=200/0.0010=200×10^3 MPa,符合理论值。

再以混凝土抗压强度的“鲍罗米公式”验证为例:鲍罗米公式f_cu=A f_ce (C/W - B),其中f_cu为混凝土抗压强度,f_ce为水泥实际强度,C/W为水胶比,A、B为经验系数(一般A=0.46,B=0.07)。若某批混凝土的水胶比为0.5,水泥强度为42.5MPa,理论f_cu=0.46×42.5×(2-0.07)≈38.5MPa,但测试值仅为30MPa,偏差达-22%。此时需检查:混凝土拌合物的水胶比是否准确(如加水过多)?养护条件是否符合标准(如湿度不足导致水化不完全)?经检查发现,搅拌时误加了额外的水,水胶比实际为0.55,修正后理论f_cu=0.46×42.5×(1.82-0.07)≈35MPa,与测试值34MPa的偏差降至-2.9%,符合要求。

需注意,理论模型的选择需匹配材料类型与测试条件——例如,鲍罗米公式适用于普通混凝土,不适用于高性能混凝土(需用更复杂的多因素模型);胡克定律适用于弹性阶段,不适用于塑性变形阶段(如钢材的屈服后区域)。

跨方法交叉验证:用不同路径验证同一指标

当单一测试方法的结果存疑时,可通过“跨方法交叉验证”——用两种或以上独立的测试方法测量同一性能指标,对比结果的一致性。若不同方法的结果偏差小,说明数据可靠;若偏差大,则需排查方法本身的缺陷。

以钢材抗拉强度的验证为例,常用方法有两种:一是万能试验机的“拉伸试验”(直接测量断裂前的最大应力),二是“硬度试验”(通过布氏硬度HB换算抗拉强度,经验公式为σ_b≈0.36HB)。若某根Q235钢材的拉伸试验结果为240MPa,布氏硬度测试得HB=650,则换算σ_b≈0.36×650=234MPa,偏差仅-2.5%,说明数据准确。若拉伸试验结果为200MPa,而硬度换算值为230MPa,偏差达-13%,则需检查:拉伸试验时试样是否打滑(导致最大力测量值偏低)?硬度试验时压头是否损坏(导致HB值偏高)?

再以混凝土抗拉强度的验证为例,常用方法有“劈裂试验”(GB/T 50081-2019)和“直接拉伸试验”(较少用,因试样制备复杂)。若劈裂试验得抗拉强度为2.5MPa,直接拉伸试验得2.3MPa,偏差-8%,在允许范围内(规范允许偏差±10%);若劈裂试验得3.0MPa,直接拉伸试验得1.8MPa,偏差-40%,则需检查劈裂试验的垫条是否正确(如用钢垫条代替橡胶垫条,导致应力集中,强度偏高)。

跨方法验证的关键是“方法独立性”——两种方法需基于不同的原理(如拉伸试验基于轴向力,硬度试验基于压痕变形),避免因共同的误差源(如设备校准过期)导致结果同时偏差。例如,若拉伸试验机和硬度计均未校准,两者的结果可能同时偏高,但偏差方向一致,无法发现问题。

环境变量溯源验证:排查隐性条件的影响

建筑材料的力学性能对环境因素(温度、湿度、风速)高度敏感,例如:混凝土试块在养护期湿度不足,会导致表面干燥收缩,强度测试值偏低;钢材在低温环境下测试,屈服强度会偏高。因此,环境变量的溯源验证是确保数据准确性的重要环节。

环境变量溯源的核心是“全程记录+对比分析”:测试前需记录环境参数(如温度25℃、湿度60%),测试后将结果与“标准环境下的参考值”对比(标准环境通常为20±2℃、相对湿度≥95%),计算偏差并分析原因。

以沥青混凝土的马歇尔稳定度测试为例,规范GB/T 15064-2019要求测试温度为60±1℃。若某试样在65℃下测试,稳定度为8kN,而标准温度下的参考值为10kN,偏差-20%。此时需修正数据:根据沥青材料的温度敏感性(温度每升高1℃,稳定度约下降1.5%),65℃比标准温度高5℃,修正后的稳定度=8kN×(1+5×1.5%)=8.6kN,与参考值的偏差降至-14%,仍需进一步检查:是否在测试前将试样恒温足够时间(规范要求恒温30-45min)?经排查发现,试样仅恒温20min,内部温度未达到60℃,导致稳定度偏低,重新恒温后测试,稳定度为9.8kN,符合要求。

环境变量的验证需依赖“校准过的监测设备”——温湿度计、风速仪需定期送计量机构校准(一般每年1次),确保环境数据的准确性。例如,若温湿度计显示20℃,但实际温度为25℃,则环境记录无效,无法用于溯源分析。

操作人员技能一致性评估:锁定人为因素的偏差

即使设备和环境都符合要求,操作人员的技能差异仍可能导致数据偏差——例如,对“屈服点”的判断(是取上屈服强度还是下屈服强度)、加载速率的控制(是匀速还是骤加)、试样装夹的对中性(是否偏心加载),都会影响测试结果。

技能一致性评估的方法是“盲样测试”:选取一组未知性能的试样(盲样),由多名操作人员独立测试,对比结果的差异。例如,选取3根HRB400钢筋盲样(屈服强度分别为400MPa、405MPa、395MPa),由3名操作人员测试,若甲的结果为402、406、393MPa,乙为398、403、397MPa,丙为410、415、405MPa,则丙的结果普遍偏高,需检查其操作:是否加载速率过快(导致屈服强度偏高)?是否对屈服点的判断过于滞后(将塑性变形阶段的应力误判为屈服点)?

另一种方法是“操作流程标准化”:将测试的关键步骤(如试样装夹的对齐方式、加载速率的控制范围、屈服点的判断标准)写入“作业指导书”,要求所有操作人员严格遵守。例如,GB/T 228.1-2010规定,钢材拉伸试验的加载速率在弹性阶段为2-20MPa/s,屈服阶段为0.5-5MPa/s,断裂阶段为2-20MPa/s,操作人员需通过“速率控制训练”(如用秒表计时,确保每10秒力值增加20-200MPa),直至能稳定控制加载速率。

技能评估的频率需与人员变动匹配——新操作人员需通过“资格考核”(盲样测试+操作流程考核)后方可独立操作;老操作人员需每季度进行一次盲样测试,确保技能不退化。

热门服务