复合材料建筑材料力学性能测试的层间剪切强度试验方法

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

复合材料因轻质、高强、耐腐蚀等特性,在建筑领域(如预制构件、幕墙面板、桥梁加固)的应用日益广泛。层合结构是复合材料建筑材料的典型形式,但层间界面是其薄弱环节——层间剪切破坏(如层片剥离、界面开裂)是常见失效模式,直接影响结构安全性。层间剪切强度试验方法是评估这一关键性能的核心技术,通过模拟层间剪切载荷,定量表征材料抵抗层间破坏的能力,为材料设计、施工验收提供依据。本文围绕复合材料建筑材料层间剪切强度试验的原理、试样制备、设备要求、试验步骤及结果分析展开详细说明。

层间剪切强度试验的基本原理

层间剪切强度是复合材料层合板在层间界面承受剪切载荷的能力,反映层片间粘结剂或界面的结合强度。对于建筑用复合材料(如玻璃纤维增强树脂基复合材料GFRP、碳纤维增强树脂基复合材料CFRP),层间剪切破坏多由横向载荷(如构件受弯时的层间剪应力)引发,是结构失效的重要诱因。

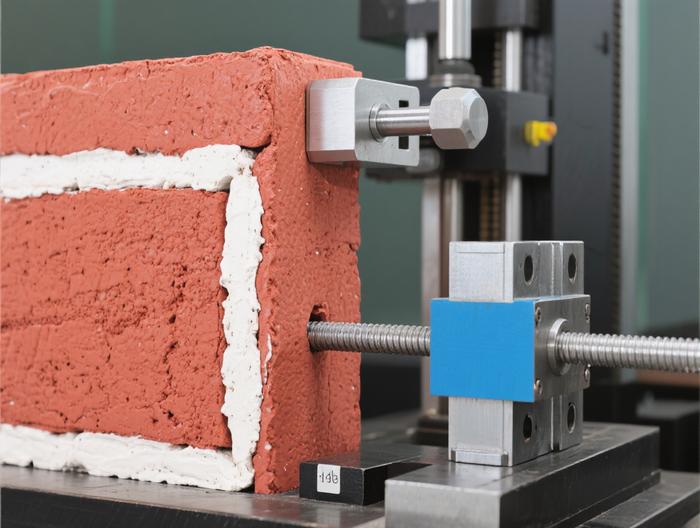

短梁剪切试验(Short-Beam Shear, SBS)是层间剪切强度测试的最常用方法,其原理基于三点弯曲加载:将短跨厚比(跨距L与试样厚度h的比值,L/h=3-5)的层合板试样置于三点弯曲夹具中,加载时跨中截面产生剪应力,且剪应力远大于弯曲应力(跨厚比越小,剪应力占比越高)。根据梁的弯曲理论,跨中截面的最大层间剪应力可通过简化公式计算,该方法能有效隔离弯曲应力的影响,直接激发层间剪切破坏。

与双切口剪切、导轨剪切等方法相比,短梁法具有试样制备简单、试验效率高、结果重复性好的优势,符合建筑材料检测的工程需求。需注意的是,短梁法的前提是“剪应力主导破坏”——若跨厚比过大(如L/h>5),试样会先发生弯曲破坏(纤维断裂、基体开裂),无法反映层间性能;若跨厚比过小(如L/h<3),则可能因压应力过大导致试样被压溃,同样无法获得有效结果。

试样的制备要求与方法

试样尺寸是保证试验有效性的关键。根据GB/T 1450.1《纤维增强塑料层合板力学性能试验方法 第1部分:总则》及ASTM D2344《聚合物基复合材料短梁剪切强度试验方法》,建筑用复合材料层间剪切试样的典型尺寸为:长度L=16-25mm,宽度b=10-15mm,厚度h=2-4mm,跨厚比L/h=3-5(如h=3mm时,L=12mm)。尺寸选择需兼顾“剪应力主导”和“试样刚度”——厚度过薄会导致试样易变形,厚度过厚则难以保证层间应力均匀分布。

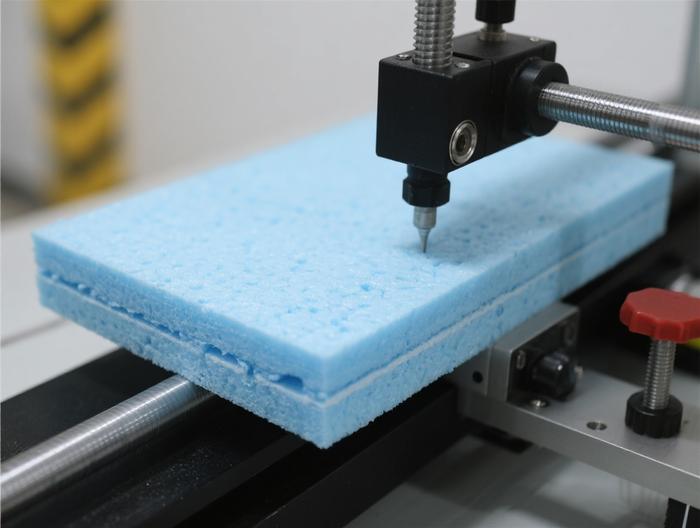

试样制备需采用冷切割工艺(如金刚石锯片切割),避免热损伤(热切割会导致基体软化、层间粘结失效)。切割时需用水或冷却油冷却,切割速度控制在10-20mm/min,确保切口平整。切割后,用400-800目砂纸打磨试样边缘,去除毛刺、锐角,防止试验时应力集中。

试样的铺层方向需与原建筑材料一致:若原构件为0°单向层合板(纤维沿受力方向),试样的纤维方向应沿长度方向(与加载方向垂直);若为多向层合板(如[0°/90°]s),需保持铺层顺序不变,确保试验结果反映实际结构的层间性能。制备过程中需避免试样出现层间气泡、裂纹等缺陷——可通过超声探伤或目视检查(用5-10倍放大镜)筛选合格试样。

试样数量需满足统计要求:根据标准规定,每组试验至少制备5个有效试样(若有试样因破坏模式异常被舍弃,需补充试样至5个以上)。试样需编号并记录制备信息(如原材料批次、铺层工艺、切割日期),确保可追溯性。

试验设备的技术要求

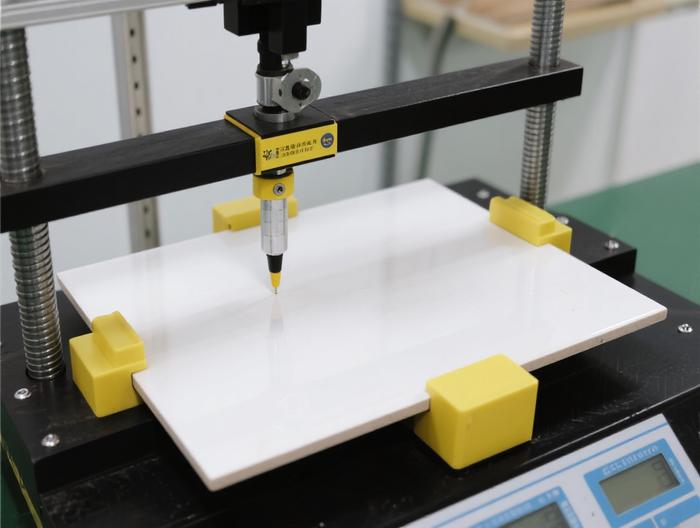

试验需采用万能材料试验机(如电子万能试验机),量程应覆盖试样的最大破坏荷载——建筑用GFRP的层间剪切强度约10-30MPa,CFRP约20-50MPa,因此试验机量程选10-50kN即可(需预留20%的安全余量)。试验机需具备位移控制模式,确保加载速率稳定。

三点弯曲夹具是核心部件:支座间距需根据试样跨厚比调整(L=h×跨厚比),支座和压头的材料为工具钢或硬质合金(硬度≥HRC55),表面粗糙度Ra≤0.8μm,防止划伤试样。支座半径r1=1-2mm,压头半径r2=2-3mm(r2≥r1),避免压头压入试样表面(尤其是脆性基体复合材料)。

试验机需定期校准(每年至少1次),荷载精度≤±1%,位移精度≤±0.5%。夹具的支座间距需用游标卡尺校准(偏差≤0.1mm),确保跨距准确——跨距偏差1mm会导致τ值误差约8%(如跨距12mm偏差至13mm,τ值从9MPa降至8.3MPa)。

加载速率需符合标准规定:GB/T 1450.1要求加载速率为1mm/min,ASTM D2344要求0.5mm/min。加载速率过快会导致“应变率硬化”(基体来不及变形,破坏荷载偏高),过慢则可能引发“蠕变软化”(基体缓慢变形,破坏荷载偏低),因此需严格按照材料对应的标准设置速率。

测量设备包括:游标卡尺(精度0.01mm,用于测量试样尺寸)、引伸计(或位移传感器,精度0.001mm,用于测量跨中位移)。引伸计需安装在试样两侧,避免单侧测量的误差;若使用试验机的位移传感器,需校准其与试样实际位移的一致性(因夹具变形会导致位移偏差)。

环境条件需控制在标准状态:试验温度23±2℃,相对湿度50±5%RH。试样在试验前需置于该环境中24小时以上,达到湿度平衡——建筑用复合材料的基体(如环氧树脂)易吸湿,吸湿量超过1%会显著降低层间强度,因此环境控制是保证结果准确性的关键。

层间剪切强度试验的操作流程

第一步是试样预处理:将制备好的试样放入标准环境舱(23℃,50%RH)中放置24小时,记录环境温度和湿度。若试样为湿态(如用于水下结构的复合材料),需保持其湿度状态(如浸泡在23℃水中)直至试验。

第二步是尺寸测量:用游标卡尺测量每个试样的长度L、宽度b、厚度h,每个尺寸测3个点(长度测两端和中间,宽度测两端,厚度测四个角和中心),取平均值作为计算依据。例如,某GFRP试样的测量结果:L=12.02mm,b=10.05mm,h=3.01mm,平均值分别为12.0mm、10.0mm、3.0mm。

第三步是试样安装:将试样置于三点弯曲夹具的支座上,确保试样长度方向与支座平行,压头对准跨中位置(偏差≤0.5mm)。用定位块固定试样,防止加载时滑动——试样滑动会导致荷载分布不均,破坏模式异常。

第四步是加载试验:启动试验机,按照设定的加载速率(如1mm/min)匀速加载,实时记录荷载-位移曲线。当荷载达到峰值后迅速下降(或位移达到试样厚度的5%)时,停止试验,记录最大荷载Pmax。例如,某试样的Pmax=180N。

第五步是破坏模式检查:试验结束后,观察试样的破坏面。层间剪切破坏的典型特征是:沿层间界面的剥离裂纹,裂纹平行于层片,无明显纤维断裂或基体大面积开裂。若破坏模式为弯曲破坏(纤维断裂、基体开裂,裂纹垂直于层片),则该试样结果无效,需重新测试。

试验标准的选择与应用

建筑用复合材料层间剪切强度试验需遵循对应的国家标准或行业标准,常见标准包括GB/T 1450.1《纤维增强塑料层合板力学性能试验方法 第1部分:总则》、ASTM D2344《聚合物基复合材料短梁剪切强度试验方法》、ISO 14130《纤维增强塑料 短梁剪切强度的测定》。不同标准的技术要求略有差异,需根据项目需求选择。

GB/T 1450.1是国内建筑工程的主流标准,适用于GFRP、CFRP等常见复合材料,其试样尺寸(L=16-25mm,b=10-15mm)、加载速率(1mm/min)符合国内生产工艺习惯;ASTM D2344是国际通用标准,适用于出口或国际合作项目(如海外桥梁加固用CFRP),其试样尺寸更小(L=12-24mm,b=6-12mm)、加载速率更慢(0.5mm/min),结果精度更高。

对于特殊建筑复合材料(如混杂纤维增强复合材料HFRP、纳米改性复合材料),需调整试验参数。例如,纳米粘土改性GFRP的层间剪切强度较高(约15-20MPa),可适当增大跨厚比(L/h=5)以保证剪应力主导;混杂纤维(玻璃纤维+碳纤维)层合板的铺层顺序复杂,需保持试样铺层与原构件一致,避免界面性能差异。

试验报告中需明确标注所采用的标准,例如“本试验依据GB/T 1450.1-2005进行”,确保结果的可比性。对于用于关键结构(如超高层幕墙面板)的复合材料,需同时满足国内与国际标准的要求,通过双标准验证保证性能可靠性。

试验结果的计算与分析

层间剪切强度τ的计算公式为:τ=3Pmax/(2bh),其中Pmax为最大破坏荷载(N),b为试样宽度(mm),h为试样厚度(mm)。公式来源于短梁剪切的理论解——跨中截面的最大剪应力等于3倍最大荷载除以2倍的截面面积(b×h),该公式假设层合板为线弹性材料,层间应力均匀分布。

以某GFRP试样为例:Pmax=180N,b=10.0mm,h=3.0mm,代入公式得τ=3×180/(2×10×3)=9MPa。若5个有效试样的τ值分别为8.8MPa、9.2MPa、9.0MPa、8.9MPa、9.1MPa,则平均值τavg=(8.8+9.2+9.0+8.9+9.1)/5=9.0MPa,标准差S=√[(0.2²+0.2²+0+0.1²+0.1²)/4]=0.15MPa,变异系数CV=S/τavg×100%≈1.7%(变异系数≤10%时,结果重复性良好)。

结果分析需结合破坏模式:若所有试样均为层间剪切破坏,且变异系数≤10%,则结果有效;若存在破坏模式异常的试样,需分析原因(如跨厚比过大、试样缺陷)并重新测试。例如,某试样因跨厚比L/h=6导致弯曲破坏,需调整跨厚比至4后重新试验。

试验结果的主要影响因素

跨厚比是最关键的影响因素。标准要求跨厚比L/h=3-5,若L/h=6(过大),试样会先发生弯曲破坏(纤维断裂),τ值偏高;若L/h=2(过小),试样会被压溃(压头压入试样),τ值偏低。例如,某CFRP试样L/h=4时τ=45MPa(层间破坏),L/h=6时τ=52MPa(弯曲破坏),差异达15%。

加载速率对结果的影响不可忽视。某GFRP试样在0.5mm/min速率下τ=10MPa,在2mm/min速率下τ=12MPa(增幅20%)——快速加载时,树脂基体的脆性表现更明显,无法通过塑性变形释放应力,导致破坏荷载增大。因此,试验需严格遵循标准速率,避免人为误差。

试样缺陷会显著降低层间强度。若试样中存在直径0.5mm的层间气泡,τ值可能从10MPa降至7MPa(降幅30%)——气泡是应力集中源,加载时应力集中于气泡边缘,引发界面开裂。制备时需通过真空辅助成型(VARTM)等工艺减少缺陷,并用超声探伤筛选合格试样。

环境湿度的影响需关注。某GFRP试样在50%RH环境下τ=10MPa,在90%RH环境下τ=8MPa(降幅20%)——树脂吸湿后发生溶胀,界面粘结力减弱,层间剪切强度降低。因此,用于潮湿环境的建筑复合材料(如桥梁加固用CFRP),需测试其湿态层间剪切强度,模拟实际使用条件。

热门服务