影响力学性能测试第三方检测结果准确性的因素有哪些呢

力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

力学性能测试是材料与产品质量评估的核心手段,第三方检测凭借独立性与专业性成为行业信任的关键载体。然而,检测结果的准确性并非“理所当然”——从样品制备到数据输出,每一个环节的细微偏差都可能导致结果偏离真实值。理清这些影响因素,既是第三方机构保障公信力的核心工作,也是委托方理解检测报告、规避质量风险的重要前提。

样品状态与制备的底层影响

样品的“代表性”是检测准确的第一步。若委托方未按标准抽样——比如从一批铝合金型材中仅选取表面光洁的试样,而非覆盖不同挤压批次,测试结果将无法反映整体材质的不均匀性;若抽样数量不足(如GB/T 2828.1要求抽5件仅抽2件),数据的统计置信度会从95%降至70%以下。以钢结构用钢板为例,未覆盖边缘与中心区域的试样,可能遗漏轧制过程中形成的偏析缺陷,导致抗拉强度测试结果虚高。

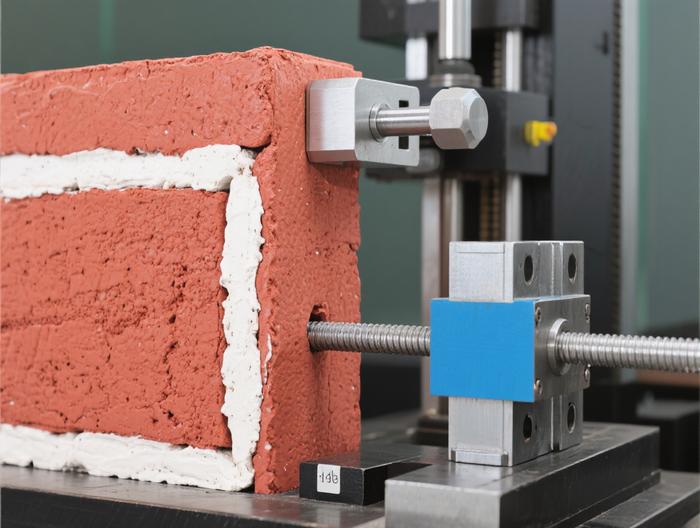

样品加工的“精细化”直接影响测试数据。切割金属试样时,火焰切割产生的热影响区会改变局部组织——45钢试样经火焰切割后,表面1-2mm区域会形成硬脆的马氏体,洛氏硬度测试结果比基体高12-18HRB;而线切割虽能避免热影响,但若切割速度过快,试样表面会留下微裂纹,拉伸试验时易在此处断裂,导致断裂强度偏低8%-10%。

尺寸公差的“合规性”是计算准确的基础。塑料拉伸试样(GB/T 1040-2006Ⅰ型)的厚度公差为±0.05mm,若实际厚度比标准薄0.1mm,抗拉强度会因截面积减小而偏高11%;夏比V型冲击试样的缺口深度若比标准浅0.1mm,冲击吸收功会增加25%以上——缺口越浅,应力集中效应越弱,材料越难断裂。

表面状态的“清洁度”不可忽视。金属试样表面的氧化皮会阻碍压头与基体接触,洛氏硬度测试时需额外穿透氧化层,导致压痕深度变浅,结果偏高5-10HRB;塑料试样表面的注塑飞边未去除,拉伸时飞边处会先于基体断裂,伸长率结果比实际值低30%以上。

检测设备的校准与维护逻辑

设备校准的“溯源性”是数据可靠的前提。万能试验机的力值传感器需定期送计量机构校准(通常每年1次),若超过校准周期,力值误差可能从±1%扩大至±5%——比如实际载荷为100kN时,未校准的设备可能显示105kN,导致抗拉强度计算值偏高5%。

设备维护的“日常性”影响稳定性。液压式试验机的油路若未定期更换液压油,油液中的杂质会导致加载速度波动——标准要求拉伸试验加载速度为5mm/min,若实际速度在3-7mm/min间波动,屈服强度结果会偏差±8%;硬度计的压头若磨损(比如洛氏硬度计的金刚石压头顶端出现微小缺口),压痕会变浅,结果偏高7-10HRB。

设备附件的“精度控制”易被忽视。引伸计是测量延伸率的关键附件,若安装时未与试样轴线平行,延伸率测量值会偏高15%——比如引伸计偏转5°,测量的变形量会包含横向位移,导致结果虚高;冲击试验机的摆锤若未定期检查磨损,摆锤质量减轻1%,冲击吸收功会偏低约1%,因摆锤的动能与质量成正比。

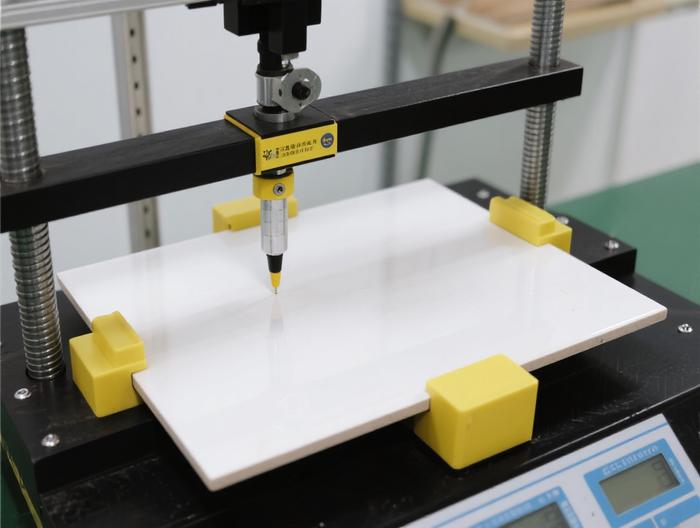

设备状态的“前置检查”是测试前的必要步骤。测试前若未检查万能试验机的夹头是否夹紧,试样可能在加载过程中滑动,导致力值曲线出现波动,无法准确识别屈服点;硬度计测试前若未用标准块校准,可能因设备漂移导致结果偏差——比如标准块硬度为50HRC,设备显示55HRC,后续测试的所有结果都会偏高5HRC。

检测方法的选择与执行细节

方法的“适用性”决定结果的有效性。不同材料需匹配不同标准:金属拉伸用GB/T 228-2010,塑料用GB/T 1040-2006,复合材料用GB/T 1447-2005。若用金属拉伸标准测试塑料,加载速度(金属为5mm/min,塑料为10mm/min)的差异会导致塑料的屈服强度偏高20%——加载越快,塑料的粘性变形越难发生,表现出更高的“表观强度”。

方法的“严格执行”是准确的关键。拉伸试验中,若操作员未按标准要求“缓慢施加预载荷”(预载荷为公称载荷的1%-5%),直接快速加载,试样会因突然受力产生微变形,导致屈服点识别错误;冲击试验中,若摆锤释放前未确认“自由悬挂”状态,摆锤与机架的摩擦会消耗动能,导致冲击吸收功偏低10%-15%。

方法的“细节把控”影响结果稳定性。比如金属材料的室温拉伸试验,标准要求实验室温度为23±5℃,若温度降至10℃,钢材的屈服强度会升高8%——低温会增加材料的位错运动阻力;塑料的冲击试验若温度升高10℃,冲击吸收功会增加30%,因高温增强了塑料的韧性。

方法的“更新迭代”需及时跟进。若标准修订后(如GB/T 228-2010替代GB/T 228-2002),实验室未及时更新方法,仍用旧标准中的“图解法”识别屈服点(旧标准允许用肉眼判断,新标准要求用自动采集系统),结果偏差会从±2%扩大至±5%,因肉眼判断易受操作员经验影响。

人员操作的规范性边界

人员的“资质能力”是基础。未经过培训的操作员可能无法识别试样的隐性缺陷——比如金属试样表面的微裂纹(宽度小于0.1mm),若未被发现,测试时裂纹会快速扩展,导致断裂强度偏低15%;复合材料试样的分层缺陷(厚度方向的层间分离),若未识别,压缩试验时会因分层提前破坏,强度结果偏低20%。

操作的“熟练度”影响误差控制。硬度测试时,加载时间需保持10-15秒(GB/T 230.1-2018要求),若操作员仅保持5秒,压痕未完全形成,结果偏高7-10HRB;拉伸试验中,夹头的夹紧力需适中——夹紧力过小试样滑动,过大则会压伤试样,导致断裂位置不在标距内(标准要求断裂在标距的1/3-2/3之间),结果无效。

人为的“读数误差”不可小觑。用指针式万能试验机测试时,操作员若斜视力值表盘(视角偏差超过10°),读数误差会达到±3%——比如实际力值为100kN,斜视读数可能为103kN或97kN;冲击试验机的刻度盘读数若未在摆锤静止后读取,会因摆锤摆动导致读数偏差±2J。

操作的“一致性”决定结果重复性。同一实验室的两名操作员测试同一批试样,若一人习惯“快速加载”,另一人习惯“缓慢加载”,拉伸强度结果偏差会达到±6%;硬度测试时,一人习惯“轻压试样”,另一人习惯“重压试样”,结果偏差会达到±5HRB,因重压会导致试样局部变形,影响压痕深度。

环境条件的隐性干扰

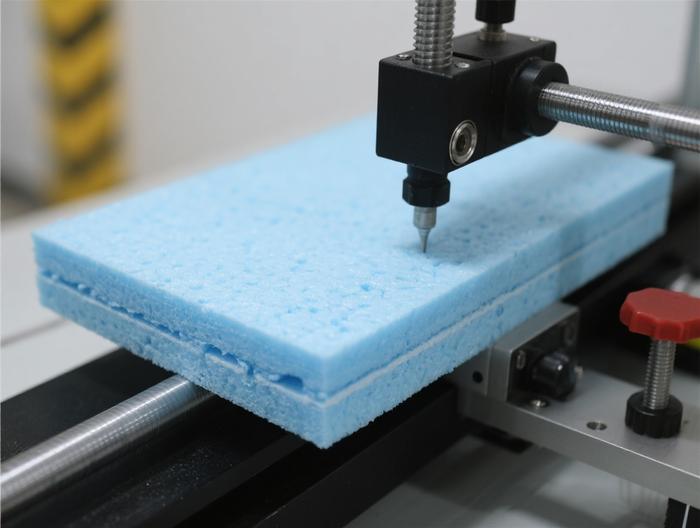

温度的“恒定控制”是多数测试的基本要求。塑料拉伸试验的标准温度为23±2℃,若实验室温度升至30℃,塑料的弹性模量会降低20%,抗拉强度降低15%——高温使塑料分子链的运动加剧,材料变软;金属材料的低温冲击试验(如-40℃),若温度控制偏差±5℃,冲击吸收功会偏差±15J,因低温会使金属的脆性转变温度提前。

湿度的“精准控制”影响吸湿性材料。木材的顺纹抗压强度测试,标准要求湿度为65±5%,若湿度升至80%,木材吸水膨胀,细胞间隙增大,抗压强度降低25%;纸张的抗张强度测试,湿度每增加10%,强度降低10%,因纸张中的纤维素吸水后分子间作用力减弱。

振动的“隔离措施”对高精度测试至关重要。疲劳试验机(用于测试材料的循环寿命)若安装在振动较大的车间(振动加速度超过0.1g),载荷信号会受到干扰,导致疲劳寿命测试结果偏差±20%——振动会使试样承受额外的交变载荷,加速疲劳破坏;硬度计若放在振动的工作台上,压头接触试样时会产生微小振动,导致压痕不规则,结果偏差±3HRB。

洁净度的“环境要求”影响敏感材料。电子封装用环氧塑封料的拉伸试验,若实验室空气中灰尘浓度过高(超过10000粒/m³),灰尘会附着在试样表面,形成应力集中点,导致断裂强度偏低10%;陶瓷材料的弯曲试验,若试样表面有灰尘,加载时灰尘会划伤表面,导致弯曲强度偏低15%。

样品保存与运输的链条风险

保存条件的“匹配性”决定样品状态。金属试样若保存在潮湿环境(相对湿度超过70%),表面会生成氧化膜,厚度达到0.01mm时,洛氏硬度测试结果偏高5HRB;橡胶试样若保存在阳光直射处,紫外线会导致橡胶老化,拉伸强度降低20%,伸长率降低30%,因老化使橡胶分子链交联,失去弹性。

运输过程的“防护措施”避免二次损伤。陶瓷试样运输时若未用泡沫缓冲,碰撞会产生内部微裂纹,弯曲试验时裂纹扩展,强度偏低25%;复合材料试样(如碳纤维增强塑料)运输时若堆叠压力过大,会导致层间分层,压缩强度偏低18%——分层破坏了材料的整体性,使载荷无法有效传递。

保存时间的“时效性”影响易变质材料。胶粘剂的剪切强度测试,若试样制备后保存超过7天(标准要求24小时内测试),胶粘剂会因固化反应继续进行,剪切强度升高10%;塑料试样保存超过3个月,会因热氧老化导致拉伸强度升高5%,伸长率降低15%,因老化使塑料分子链断裂,分子量降低。

运输温度的“控制”对热敏材料关键。聚氯乙烯(PVC)试样运输时若温度超过50℃,会发生热分解,表面出现气泡,拉伸试验时气泡处断裂,强度偏低15%;生物材料(如骨修复用钛合金)运输时若温度过低(低于0℃),表面的生物涂层会脆化脱落,影响力学性能测试结果。

标准物质与数据处理的闭环管理

标准物质的“有效性”是校准的核心。校准硬度计时需使用有CNAS溯源证书的标准块,若使用过期标准块(有效期通常为2年),标准块的硬度可能因老化降低3HRB,导致校准后的硬度计测试结果偏高3HRB;校准万能试验机的力值时,若使用无溯源的标准砝码,力值误差会达到±2%,影响所有拉伸试验结果。

标准物质的“使用规范”避免二次污染。标准硬度块的表面需保持清洁,若沾有油污,会增加压头与标准块的摩擦力,导致压痕深度变浅,结果偏高2HRB;标准拉力试样(如铝合金标准试样)若多次使用,表面会出现划痕,拉伸强度测试结果偏低5%,因划痕成为应力集中点。

数据处理的“准确性”决定结果输出。拉伸强度计算时,若误将试样的直径(Φ10mm)算成半径(5mm),截面积会从78.5mm²变成25mm²,抗拉强度会虚高214%——这是最常见的计算错误,需通过双人复核避免;延伸率计算时,若标距测量误差为±0.5mm(标距为50mm),延伸率误差会达到±1%,因延伸率=(断后标距-原标距)/原标距×100%。

数据记录的“完整性”支撑追溯性。测试记录需包含环境温度、湿度、设备编号、操作员、试样编号等信息——若某批试样的拉伸强度结果异常,通过记录可追溯到测试时的温度(比如当时温度为35℃,超过标准要求),从而找到偏差原因;若记录缺失,异常结果将无法解释,影响报告的公信力。

热门服务