膨胀螺栓试验中第三方检测常用的力学性能测试方法有哪些

膨胀螺栓试验,力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

膨胀螺栓是建筑、机械领域中连接构件与基材的核心紧固件,其力学性能直接决定了结构的安全性与稳定性。第三方检测作为独立、公正的质量验证环节,需通过标准化的力学性能测试,判断膨胀螺栓是否符合GB/T 22795、JG 160等国家/行业标准要求。本文聚焦第三方检测中最常用的膨胀螺栓力学性能测试方法,从测试原理、操作要点到应用场景展开详细解析,为检测人员及行业从业者提供实操参考。

拉拔力测试:锚固体轴向承载能力的直接验证

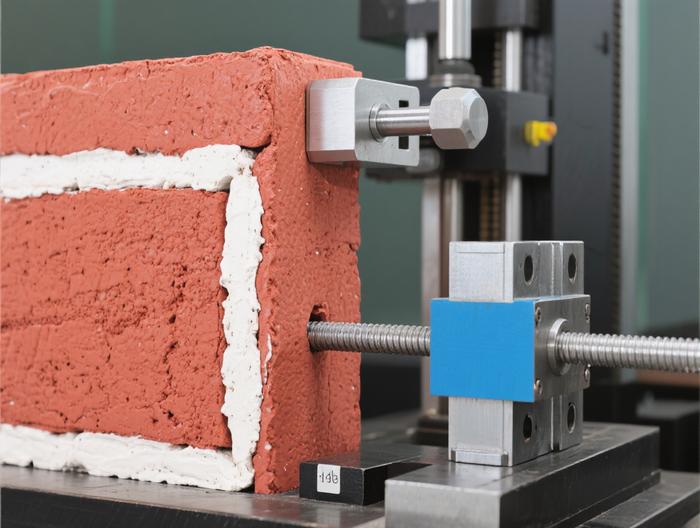

拉拔力测试是评估膨胀螺栓轴向抗拔性能的核心项目,模拟螺栓在实际应用中承受垂直于基材表面拉力的工况。第三方检测通常采用电子万能试验机或液压拉拔试验机,这类设备能实现0.5~50mm/min的精准加载,并实时绘制“力-位移”曲线。

测试前需严格复刻实际安装条件:以化学膨胀螺栓为例,需按说明书要求的孔径(如M12螺栓对应14mm孔径)、孔深(通常为螺栓长度的1/2~2/3)钻孔,用毛刷和压缩空气清理孔内粉尘(避免粉尘影响锚固剂固化),注入锚固剂后插入螺栓,待固化至规定时间(如环氧类锚固剂需24小时)再进行测试。

加载时需保证拉力与螺栓轴线重合——若锚板与基材表面存在缝隙,会导致力的偏载,使结果偏低。当力值达到峰值后,若螺栓出现断裂、锚固剂与孔壁脱离或基材出现开裂,此时的峰值力即为拉拔力极限值。例如,GB/T 22795要求M10膨胀螺栓在C30混凝土中的最小拉拔力不低于12kN。

需注意的是,基材强度会显著影响结果:在蒸压加气混凝土砌块(强度等级A3.5)中,M10螺栓的拉拔力可能仅为混凝土基材的60%~70%,因此检测时需根据委托方提供的实际应用场景选择对应基材。

剪切力测试:横向载荷下的抗破坏能力评估

剪切力测试用于验证膨胀螺栓承受横向(平行于基材表面)载荷的能力,常见于幕墙龙骨、管道支架等受侧向力的场景。第三方检测主要采用单剪或双剪试验装置,单剪适用于螺栓一端固定、另一端受剪的情况,双剪则用于螺栓两端均受剪的对称工况。

测试时,需将膨胀螺栓固定在基材(如混凝土试块)中,螺栓露出部分与剪切夹具连接——夹具的硬度需高于螺栓(通常采用45号钢调质处理),避免夹具变形影响结果。加载方向需垂直于螺栓轴线,加载速度控制在2~5mm/min,确保载荷均匀传递。

剪切破坏的模式有三种:螺栓杆剪断、螺栓与锚固剂界面破坏、基材剪切破坏。第三方检测需记录破坏时的最大剪力值,并判断破坏模式是否符合预期——若为螺栓杆剪断,说明螺栓材料强度不足;若为界面破坏,则可能是锚固剂粘结力不够。例如,JG 160要求M12膨胀螺栓的最小剪切力不低于10kN。

操作中需注意剪切面的位置:若剪切面距离基材表面过近(小于2倍螺栓直径),可能导致基材局部破碎,此时结果需剔除,重新测试。

扭矩测试:预紧与防松性能的双重验证

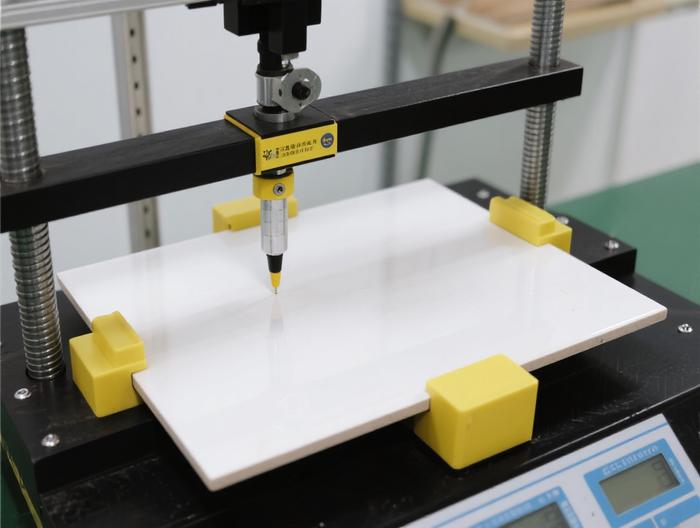

扭矩测试分为“预紧扭矩”和“破坏扭矩”两类,前者评估螺栓安装时的拧紧力(保证锚固可靠性),后者测试螺栓抵抗拧断的能力。第三方检测常用数显扭矩扳手或扭矩试验机,精度需达到±1%。

预紧扭矩测试时,需将螺栓安装在标准基材中,用扭矩扳手匀速拧紧(速度不超过30r/min),当扭矩达到产品说明书规定值(如M8螺栓预紧扭矩为10~12N·m)时,停止拧紧,检查螺栓是否出现滑牙或变形——若滑牙,说明螺纹精度不足。

破坏扭矩测试则是继续拧紧螺栓,直至螺栓杆或螺纹断裂,此时的扭矩值即为破坏扭矩。需注意的是,破坏扭矩需大于预紧扭矩的1.5倍(部分标准要求2倍),否则螺栓在安装时易断裂。例如,GB/T 3098.1要求8.8级M10螺栓的破坏扭矩不低于45N·m。

测试中需避免“冲击拧紧”——突然施加扭矩会导致螺栓局部应力集中,使破坏扭矩偏低,因此需保持匀速、平稳的拧紧动作。

疲劳测试:振动环境下的长期可靠性验证

疲劳测试用于评估膨胀螺栓在循环载荷下的抗疲劳性能,适用于机械设备底座、电梯导轨等长期受振动的场景。第三方检测通常采用电液伺服疲劳试验机,能实现正弦波、方波等多种载荷波形,频率范围为0.1~50Hz。

测试前需确定载荷参数:通常取拉拔力极限值的20%~50%作为循环载荷幅值(如极限拉拔力为20kN,则载荷范围为4~10kN),循环次数设定为10^6次(对应产品使用寿命10年以上)。

加载过程中需实时监测螺栓的位移变化——若位移突然增大,说明螺栓出现疲劳裂纹;若循环次数达到10^6次后未破坏,则判定为合格。例如,某汽车生产线用膨胀螺栓要求在5kN循环载荷下,10^6次循环无破坏。

需注意的是,疲劳测试的环境温度需控制在23℃±5℃,温度过高会降低材料的疲劳强度,导致结果偏严;温度过低则可能使材料变脆,增加断裂风险。

抗冲击测试:瞬间载荷下的抗破坏能力评估

抗冲击测试用于验证膨胀螺栓承受瞬间冲击载荷的能力,适用于起重机轨道、消防设备等可能受撞击的场景。第三方检测常用落锤冲击试验机或摆锤冲击试验机,落锤冲击的能量范围为10~500J,摆锤冲击的能量范围为1~50J。

测试时,需将膨胀螺栓安装在基材中,冲击头对准螺栓露出部分的中心——落锤冲击的高度需根据能量要求计算(如100J能量对应10kg落锤从1m高度落下),摆锤冲击则需调整摆锤的扬起角度(如90°对应20J能量)。

冲击后需检查螺栓的状态:若螺栓断裂、锚固失效或基材出现大面积开裂,则判定为不合格;若仅出现轻微变形但未破坏,则为合格。例如,GB/T 18225要求消防设备用膨胀螺栓在20J冲击能量下无破坏。

操作中需注意冲击的准确性:落锤需沿导向杆垂直下落,避免偏斜导致冲击能量分散;摆锤的冲击点需与螺栓轴线重合,否则会产生横向力,影响结果。

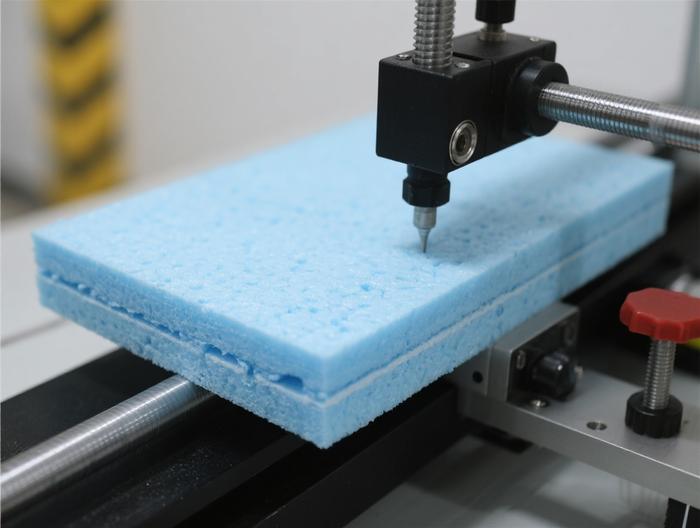

耐腐蚀后力学性能测试:恶劣环境下的性能保持率验证

耐腐蚀后力学性能测试用于评估膨胀螺栓在潮湿、盐雾等恶劣环境下的力学性能保持能力,适用于户外广告牌、海洋工程等场景。第三方检测需先进行腐蚀预处理(如中性盐雾试验),再测试拉拔力或剪切力。

腐蚀预处理通常采用GB/T 10125中的中性盐雾试验:将螺栓置于35℃±2℃的盐雾箱中,用5%±0.5%的NaCl溶液连续喷雾,喷雾量为1~2mL/(h·cm²),处理时间根据标准或委托要求(如48小时、96小时)。

腐蚀后需用清水冲洗螺栓表面的盐渍,干燥后进行拉拔力测试。要求腐蚀后的拉拔力不低于未腐蚀时的80%(部分标准要求90%),否则说明螺栓的防腐处理(如镀锌、达克罗)不符合要求。例如,某户外用膨胀螺栓经48小时盐雾试验后,拉拔力从15kN降至12.5kN,保持率为83.3%,符合要求。

需注意的是,腐蚀后的螺栓表面可能出现锈层,测试前需用钢丝刷轻轻去除浮锈,但不能破坏螺栓的基体——过度打磨会导致螺栓直径减小,使拉拔力结果偏低。

热门服务