进行原位力学性能测试时,第三方检测机构通常的操作流程是怎样的?

力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

原位力学性能测试是在材料或构件原始状态(如服役环境、几何形态、应力分布)下评估其力学行为的核心技术,广泛支撑航空航天、轨道交通、能源基建等领域的可靠性分析。第三方检测机构作为独立公正的技术服务方,其操作流程需兼顾“原位性”与“规范性”——既要保留试样的真实状态,又要遵循严谨的测试逻辑。本文将系统拆解第三方机构开展原位力学性能测试的通常步骤,从需求对接至结果交付,还原每一环的具体操作与关注重点。

项目对接:明确测试需求的“四要素”

第三方机构接到委托后,首先会与客户开展“需求澄清”对话,核心围绕四个关键问题展开:一是测试目的——是失效分析(如找出构件断裂的原因)、性能验证(如确认材料是否符合设计要求)还是工艺优化(如评估焊接工艺对力学性能的影响)?不同目的决定后续方案的侧重方向;二是试样信息——包括材料类型(金属/复合材料/陶瓷)、几何尺寸(如叶片的长度、螺栓的直径)、原始状态(如是否服役过、有无预裂纹);三是原位条件——需模拟的真实环境,比如航空发动机叶片的高温(1000℃以上)、海洋平台钢的腐蚀(3.5%盐水)、风电塔筒的疲劳荷载(循环风速);四是标准要求——客户是否指定了测试标准(如GB/T 228.1金属拉伸、ISO 13003复合材料疲劳),或需自定义测试规程?

举个例子:若客户委托测试服役5年的桥梁钢桁架的原位疲劳性能,机构会先问清桁架的原始应力水平(由桥梁设计单位提供)、服役期间的荷载频率(如每日通行车辆的振动次数)、需要评估的疲劳寿命阈值(如剩余10年服役期的安全系数),这些信息直接决定后续测试方案的设计。

试样评估:确认“原位性”的前提

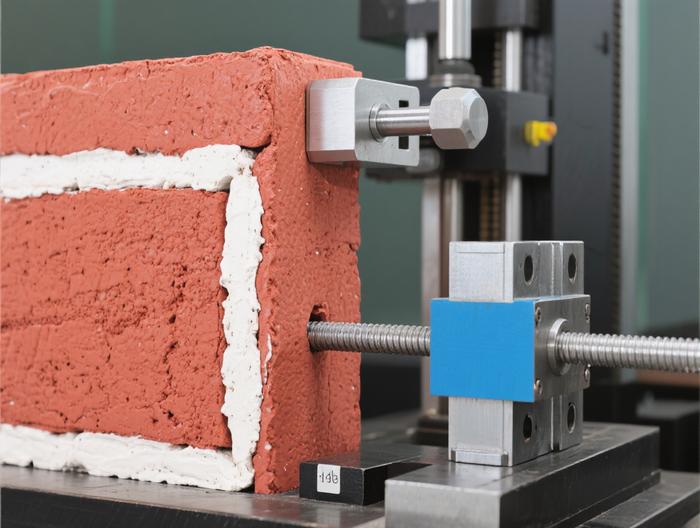

需求明确后,机构会对试样进行“原位状态评估”——这是区分“原位测试”与“常规实验室测试”的关键。评估内容包括:试样外观是否保留原始形态(如不能切割或打磨服役构件的表面涂层)、内部是否存在原始缺陷(用超声或射线探伤检查桥梁钢桁架的焊缝裂纹)、应力状态是否符合真实工况(用应力应变仪测量构件的残余应力)。

若评估发现试样不符合“原位要求”,机构会向客户提出调整建议。比如,若客户提供的风电叶片试样被切割过(破坏了原始纤维铺层),机构会建议重新选取未切割的叶片段,或在测试方案中注明“试样已失去部分原位性”;若服役构件的表面有腐蚀坑,机构会记录腐蚀面积与深度,作为后续数据修正的依据。

方案设计:匹配“原位环境+测试方法”

基于需求与试样评估结果,机构会编制详细的测试方案,核心是“模拟真实环境”与“选择合适的测试方法”。比如,针对航空发动机叶片的高温原位蠕变测试,方案会明确:加热方式(感应加热或电阻加热)、温度控制范围(1100℃±5℃)、加载应力(150MPa,模拟叶片的离心力)、监测参数(蠕变变形量、温度分布、微观裂纹扩展);针对海洋平台钢的原位腐蚀疲劳测试,方案会包含:腐蚀介质(3.5%NaCl溶液)、pH值(7.0±0.2)、疲劳荷载(正弦波,频率1Hz,应力比R=0.1)、电化学监测(开路电位、腐蚀电流密度)。

方案还会明确“非原位操作的边界”——比如,若试样是大型构件(如桥梁钢桁架),无法搬运至实验室,机构会采用“现场原位测试”模式,将试验机、环境模拟设备运输至现场,搭建临时测试平台;若试样需保持真空环境(如航天用钛合金),方案会注明使用真空腔室,并校准真空度(≤10⁻³Pa)。

测试前准备:校准与环境验证

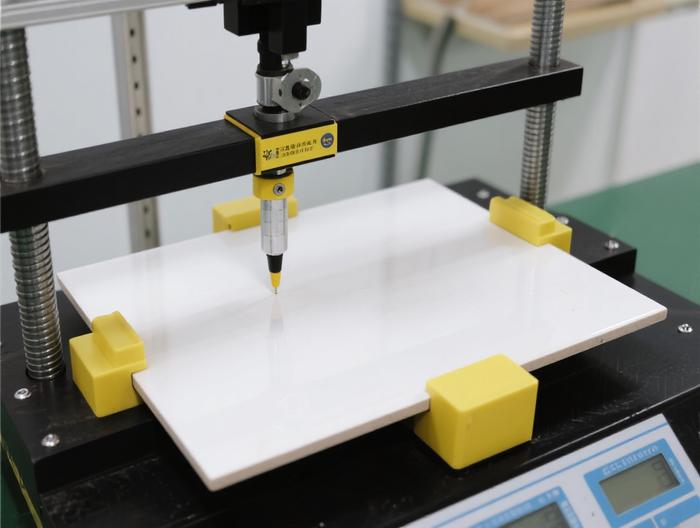

正式测试前,机构需完成两项关键准备:设备校准与环境验证。设备校准涵盖所有参与测试的仪器:力学试验机的力值(用标准测力仪校准,误差≤0.5%)、位移传感器的精度(用激光干涉仪验证,分辨率≤0.1μm)、温度控制器的准确性(用标准热电偶校准,偏差≤1℃)、DIC(数字图像相关)系统的应变测量精度(用标准试样验证,误差≤0.01%)。

环境验证是模拟测试条件并确认稳定性。比如,做高温原位测试时,需先将加热系统升温至目标温度,保温30分钟,用红外热像仪检测试样表面的温度均匀性(温差≤5℃);做腐蚀环境测试时,需先将溶液循环24小时,确认pH值、盐度无波动后,再放入试样。

测试实施:加载与同步数据采集

正式测试的核心是“加载”与“多参数同步采集”。加载过程需严格遵循方案:比如,单调拉伸测试的加载速率(如0.001/s的应变速率)、疲劳测试的循环次数(如10⁶次)、蠕变测试的持续时间(如1000小时)。加载时,机构会通过“闭环控制”系统实时调整荷载,确保与方案一致——比如,若疲劳测试中荷载幅值出现波动(偏差超过1%),系统会自动修正,避免影响结果。

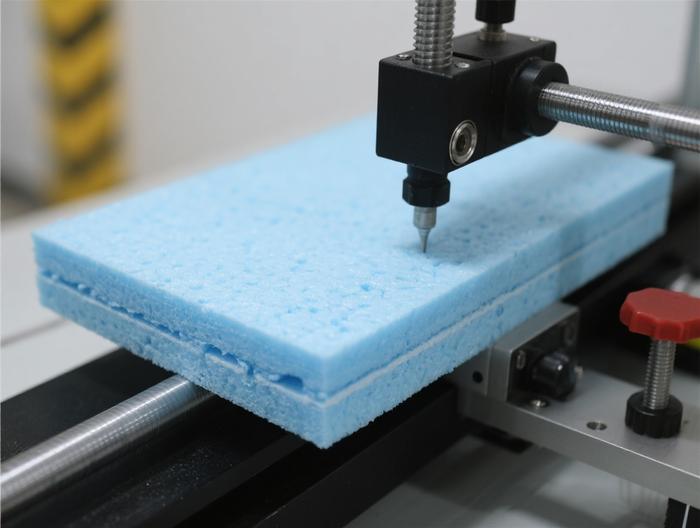

数据采集需同步记录“力学参数”与“原位环境参数”:比如,做铝合金薄板的原位冲压测试,会同时采集压力机的荷载(力)、滑块的位移、DIC系统的表面应变分布、高速相机的裂纹扩展图像;做陶瓷材料的原位压缩测试,会同步记录压头的荷载、试样的压缩变形、声学发射(AE)信号(监测裂纹的产生)。

实时监控:应对异常与调整

测试过程中,机构会安排专人实时监控——监控内容包括:试样状态(如是否出现裂纹、变形是否均匀)、环境参数(如温度是否稳定、溶液是否泄漏)、数据曲线(如力-位移曲线是否符合材料本构关系)。若发现异常,需立即采取措施:

比如,做高温蠕变测试时,若温度突然下降(如加热炉故障),需暂停测试,排查故障并重新升温至目标温度,同时记录暂停时间,作为后续数据修正的依据;若疲劳测试中发现裂纹扩展速率突然加快(如AE信号激增),需放慢加载频率,用显微镜仔细观察裂纹路径,确认是否因试样缺陷导致;若原位腐蚀测试中溶液pH值上升(如金属溶解产生氢氧化物),需添加少量盐酸调整pH值,确保环境条件一致。

数据处理:去噪与有效性验证

测试完成后,机构会对原始数据进行处理:首先是“去噪”——比如,用滤波算法去除力值数据中的高频干扰(如试验机振动产生的噪声),用平滑处理修正应变数据中的波动(如DIC系统的图像噪声);然后是“参数计算”——根据标准或方案,计算力学性能指标:比如,拉伸测试的屈服强度(σₛ)、抗拉强度(σᵇ)、伸长率(δ);疲劳测试的S-N曲线(应力-寿命曲线)、疲劳极限(σᵣ);蠕变测试的蠕变速率(ε̇)、断裂时间(t_f)。

数据有效性验证是关键环节:机构会通过“多维度对照”确认结果的可靠性——比如,拉伸测试的力-位移曲线需符合材料的典型特征(如金属的屈服平台、复合材料的线性弹性);应变数据需与微观形貌对应(如裂纹处的应变集中需与SEM观察到的裂纹扩展路径一致);环境参数的波动需在允许范围内(如温度偏差≤5℃,否则数据无效)。

报告编制:还原测试全过程

最终的测试报告需“全面、客观、可追溯”,内容包括:1. 项目基本信息——委托方名称、试样编号、测试日期、检测标准;2. 试样与环境描述——试样的材料、尺寸、原始状态,测试模拟的原位环境(温度、腐蚀介质、荷载类型);3. 测试设备与方法——使用的试验机、传感器、监测系统,加载流程与数据采集参数;4. 原始数据与曲线——力-位移曲线、S-N曲线、应变云图、微观形貌照片;5. 结果分析——力学性能指标的计算结果,原位环境对性能的影响(如高温使蠕变速率加快、腐蚀使疲劳寿命缩短);6. 结论——明确说明试样是否符合要求(如“该桥梁钢桁架的剩余疲劳寿命满足10年服役要求”)。

报告交付时,机构会向客户解读关键结果——比如,用SEM照片展示裂纹的起始位置(如焊缝处的夹渣),用DIC应变云图说明应变集中的区域(如叶片的叶根部位),帮助客户理解测试结果的实际意义。

热门服务