第三方检测做力学性能测试对样品的尺寸有什么具体要求吗

力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

力学性能测试是第三方检测中评估材料强度、韧性、塑性等关键指标的核心手段,而样品尺寸作为测试的“输入变量”,直接影响结果的准确性与可比性。不同力学试验(如拉伸、压缩、冲击等)对样品尺寸的要求差异显著,均需严格遵循对应国家标准或国际标准(如GB、ASTM、ISO)。本文结合常见力学测试项目,详细解析第三方检测中样品尺寸的具体要求,为企业或科研机构的样品制备提供参考。

拉伸试验:金属与非金属的“标距”与“形状”要求

拉伸试验用于测量材料的抗拉强度、屈服强度与伸长率,样品尺寸需重点关注“标距”(测量变形的有效长度)与“形状一致性”。对于金属材料,按GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》,圆截面试样的平行段直径(d₀)通常选择Φ6、Φ8或Φ10mm,标距长度(L₀)为5d₀(短标距)或10d₀(长标距)——例如Φ10mm的圆试样,短标距为50mm,长标距为100mm。平行段长度需大于标距,一般要求Lc≥L₀+2d₀/3,避免夹持段影响变形测量。

非金属材料(如塑料、橡胶)的拉伸试样多采用“哑铃型”设计,目的是引导断裂发生在标距内。以ASTM D638-20《塑料拉伸性能的标准试验方法》为例,Type I型哑铃试样总长165mm,标距50mm,平行段宽度13mm,厚度3.2mm,肩部半径76mm;Type II型则更紧凑(总长115mm,标距25mm),适用于小尺寸材料。需注意,塑料试样的厚度公差需控制在±0.05mm内,否则会导致应力分布不均,结果偏差可达10%以上。

夹持段的设计也需匹配试验机夹具:金属试样的夹持段直径应比平行段大2-3mm(如Φ10mm平行段对应Φ12mm夹持段),防止夹持时断裂;塑料试样的夹持段需有足够长度(通常≥25mm),避免拉伸时打滑。

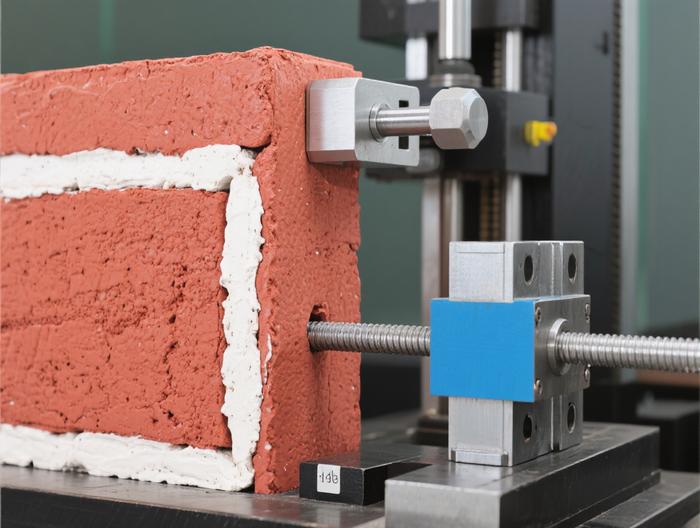

压缩试验:“高径比”与“端面平行度”的严格限制

压缩试验用于评估材料的抗压强度与变形能力,样品尺寸的核心要求是“防止失稳”——即试样在压缩过程中不会因弯曲而提前破坏。对于金属圆柱试样,按GB/T 7314-2017《金属材料 室温压缩试验方法》,直径(d)通常为10-50mm,高度(h)与直径的比例(h/d)需控制在2-3倍:例如d=20mm时,h=40-60mm。若h/d超过3,试样易发生轴向弯曲;若小于2,则端面摩擦会显著影响应力分布。

非金属材料(如塑料、陶瓷)的h/d比例可适当放大:塑料试样h/d=3-4倍,陶瓷试样h/d=1.5-2倍(因陶瓷脆性大,需减少弯曲风险)。此外,试样的端面平行度要求极高——公差≤0.02mm,端面粗糙度Ra≤0.8μm,否则会导致应力集中在局部区域,使测试结果偏低(如陶瓷试样端面不平行时,抗压强度可能低估20%以上)。

长方体压缩试样(如混凝土、木材)的尺寸要求类似:长度(沿压缩方向)与截面边长的比例需≤3,截面尺寸需≥50mm×50mm(混凝土)或20mm×20mm(木材),确保试样内部应力均匀。

弯曲试验:“跨度-厚度比”的匹配原则

弯曲试验(三点或四点弯曲)用于测量材料的弯曲强度与模量,尺寸要求集中在“跨度(L)”与“试样厚度(t)”的比例。按GB/T 9341-2008《塑料 弯曲性能的测定》,三点弯曲的跨度L需为厚度t的16倍(金属材料)或20倍(塑料材料):例如塑料试样t=4mm,L=80mm;金属试样t=5mm,L=80mm。四点弯曲的外跨度与内跨度比例为4:1(如外跨度80mm,内跨度20mm),可减少试样表面缺陷对结果的影响。

试样的宽度(b)也需匹配:金属弯曲试样的宽度通常为厚度的2-3倍(如t=5mm,b=10-15mm);塑料试样的宽度为10-25mm(需保证试样在弯曲时不会发生侧向翘曲)。木材等各向异性材料的弯曲试样,需沿木纹方向制备,跨度与厚度比需放大至20-30倍,避免木纹分层影响结果。

需注意,弯曲试样的边缘需倒角(圆角半径0.5-1mm),防止试验时边缘开裂;表面粗糙度Ra≤1.6μm,避免表面划痕导致应力集中。

夏比冲击试验:“缺口尺寸”与“试样完整性”

夏比摆锤冲击试验用于测量材料的冲击韧性,样品尺寸的关键是“缺口形状与尺寸”。按GB/T 229-2020《金属材料 夏比摆锤冲击试验方法》,标准试样为10mm×10mm×55mm的矩形棒,缺口分为V型(深度2mm,角度45°,底部半径0.25mm±0.02mm)与U型(深度2mm,底部半径1mm±0.05mm)两种。

当材料不足时,可采用小尺寸试样:如5mm×10mm×55mm(半尺寸)或7.5mm×10mm×55mm(3/4尺寸),但需在检测报告中注明“小尺寸试样”——因缺口深度与试样厚度的比例变化,冲击吸收功会显著降低(如碳钢半尺寸试样的冲击功约为标准试样的50%-70%)。

试样的缺口加工精度直接影响结果:V型缺口的底部半径若超过0.27mm,冲击功可能降低15%;缺口两侧的平行度需≤0.02mm,否则摆锤冲击时会产生侧向力,导致结果偏差。此外,试样的长度需严格控制在55mm±0.5mm,确保冲击位置准确。

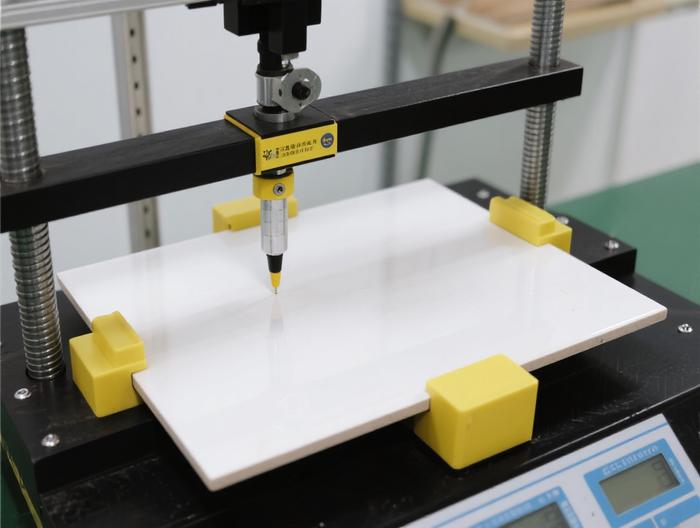

硬度试验:“厚度”与“表面状态”的隐性要求

硬度试验(布氏、洛氏、维氏)的尺寸要求常被忽视,但却是结果准确的关键。布氏硬度试验(GB/T 231.1-2018)要求试样厚度≥10倍压痕直径(d):例如用HBW5/750(5mm钢球,750kg力)测试钢铁,压痕直径约3mm,试样厚度需≥30mm;若厚度不足,压痕会穿透试样,导致结果偏高(如厚度20mm时,布氏硬度可能高估10%)。

洛氏硬度试验(GB/T 230.1-2018)的压痕深度较浅(如HRC测试压痕深度约0.1mm),但试样厚度仍需≥2倍压痕深度——实际操作中,金属试样厚度需≥1mm,非金属(如塑料)需≥2mm,否则底座的支撑力会影响压痕深度测量。

维氏硬度试验(GB/T 4340.1-2009)对表面状态要求极高:试样表面粗糙度Ra≤0.2μm(需抛光至镜面),平行度≤0.002mm,否则压痕的对角线测量会出现误差(如表面粗糙度Ra=0.4μm时,维氏硬度可能偏差5%)。此外,试样厚度需≥3倍压痕对角线长度(如压痕对角线0.5mm,厚度≥1.5mm)。

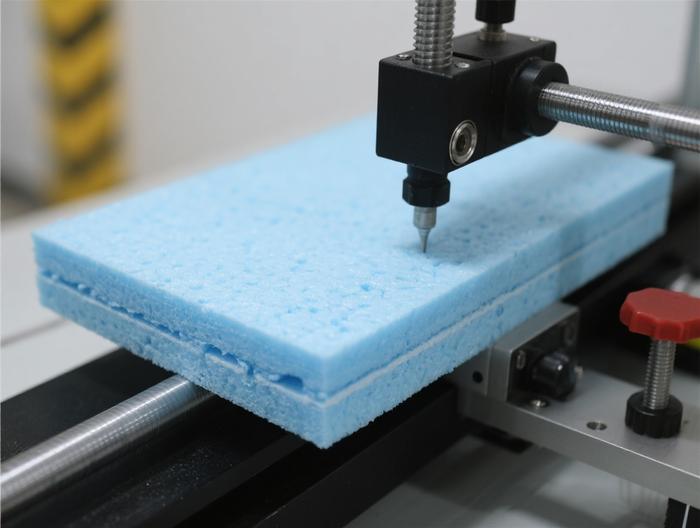

疲劳试验:“应力集中”与“表面光洁度”的控制

疲劳试验用于评估材料在循环载荷下的寿命,样品尺寸需重点避免“应力集中”。轴向疲劳试样(GB/T 3075-2008)通常为圆截面,标距直径(d)6-10mm,标距长度(L₀)5d-10d(如d=8mm,L₀=40-80mm)。过渡圆弧(连接标距与夹持段的圆弧)的半径需≥10d(如d=8mm,r≥80mm),防止夹持处应力集中导致过早断裂。

弯曲疲劳试样(GB/T 4337-2015)的尺寸类似:直径8-12mm,长度120-150mm,夹持段直径比标距大3-5mm,过渡圆弧r≥20mm。需注意,疲劳试样的表面光洁度要求极高——标距部分需抛光至Ra≤0.2μm,否则表面划痕会成为疲劳裂纹的起始点,使疲劳寿命低估50%以上。

对于非金属材料(如橡胶、复合材料),疲劳试样需采用“狗骨型”设计,标距长度25-50mm,宽度6-10mm,厚度2-3mm,确保循环载荷均匀分布在标距内。

样品制备的通用要求:避免“加工影响”

除上述试验-specific要求外,第三方检测中样品制备的通用原则需严格遵守:金属试样的切割需用水冷(如线切割、砂轮切割),防止热影响区导致的加工硬化;塑料试样需采用注塑成型(避免机加工导致的内部应力),且注塑工艺需稳定(温度、压力偏差≤5%);陶瓷试样需经过烧结与研磨,确保尺寸公差≤±0.05mm。

此外,平行试样的数量需满足标准要求:拉伸、压缩试验需3-5个平行样,冲击试验需5-10个平行样(因冲击结果离散性大),确保结果的重复性(相对标准偏差≤5%)。

综上,第三方检测中力学性能测试的样品尺寸要求,本质是“匹配试验原理”与“控制变量”——通过标准化的尺寸设计,消除试样形状、大小对测试结果的干扰,确保数据的准确性与可比性。企业在制备样品前,需明确检测标准(如GB、ASTM)与试验项目,严格按照标准要求加工,避免因尺寸偏差导致检测结果无效。

热门服务