第三方检测机构做力学性能测试都包含哪些具体项目呢

力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

第三方检测机构作为材料质量验证的独立第三方,其力学性能测试是评估材料机械行为的核心手段,直接关联到产品的安全性、可靠性与使用寿命。从金属构件到高分子材料,从建筑结构到航空零件,力学性能测试为材料选型、工艺优化及合规性验证提供关键数据。本文将详细拆解第三方检测机构中力学性能测试的具体项目,解析每个项目的测试逻辑与实际应用场景。

拉伸试验:材料抗拉能力的基础评估

拉伸试验是力学性能测试中最基础的项目之一,通过对试样施加轴向拉力,记录载荷与变形的关系,从而获得屈服强度、抗拉强度、伸长率及断面收缩率等关键指标。这些指标直接反映材料在拉力作用下的抵抗能力与塑性变形特性——屈服强度是材料开始发生塑性变形的临界点,抗拉强度是材料能承受的最大拉应力,伸长率则体现材料断裂前的塑性变形能力。

测试过程需遵循严格的标准,比如金属材料常用GB/T 228.1《金属材料 拉伸试验 第1部分:室温试验方法》,塑料则参考GB/T 1040.1《塑料 拉伸性能的测定 第1部分:总则》。试样制备需符合标准要求:金属通常采用圆棒状或板状试样,塑料则多为哑铃型试样,以确保受力均匀。测试时,拉力机会以恒定速度加载,直到试样断裂,同步记录应力-应变曲线。

拉伸试验的应用场景极为广泛。比如汽车车身用钢板需通过拉伸试验验证屈服强度与抗拉强度,确保碰撞时车身能吸收能量而不发生过度变形;建筑用钢筋的拉伸测试则直接关系到房屋结构的承载能力,是混凝土结构安全的重要保障。

压缩试验:材料抗挤压能力的关键验证

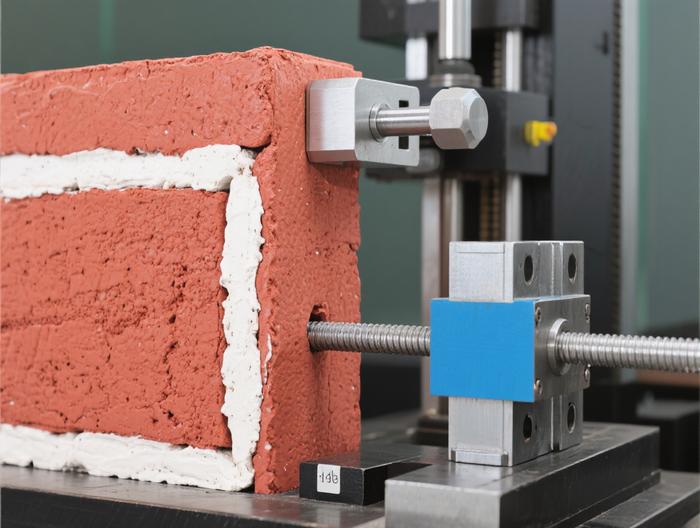

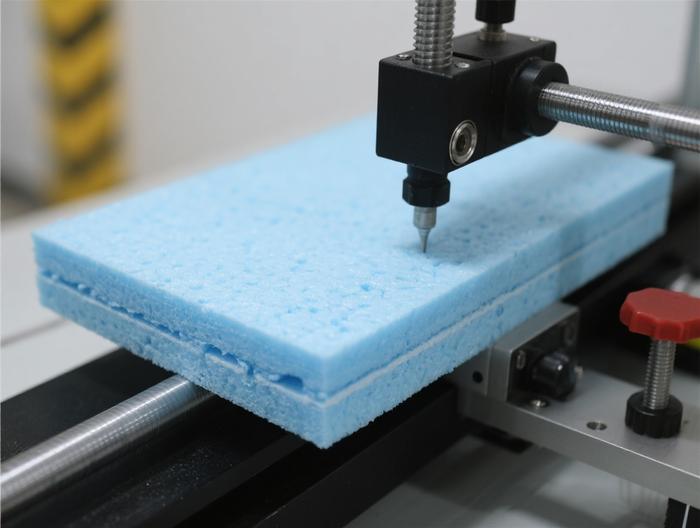

压缩试验与拉伸试验相反,是对试样施加轴向压缩载荷,评估材料在挤压作用下的力学性能,主要指标包括抗压强度、压缩屈服强度及压缩变形率。这类试验适用于承受压载荷的材料,如混凝土、陶瓷、泡沫塑料及金属管材等——这些材料在实际应用中常面临挤压应力,比如建筑墙体的混凝土、航空结构中的蜂窝夹层材料。

测试标准因材料而异:混凝土参考GB/T 50081《混凝土物理力学性能试验方法标准》,金属材料采用GB/T 7314《金属材料 室温压缩试验方法》。试样通常为圆柱形或立方体,比如混凝土试块为150mm×150mm×150mm的立方体,金属压缩试样则为高径比2:1的圆柱。测试时,试验机匀速施加压缩载荷,直到试样破坏或达到设定变形量。

压缩试验的结果直接指导材料选型。比如建筑工程中,混凝土的抗压强度需达到设计要求(如C30混凝土抗压强度≥30MPa),否则会导致墙体开裂或结构坍塌;泡沫塑料的压缩变形率测试则用于包装材料,确保其在重物挤压下能有效缓冲,保护内部产品。

弯曲试验:材料抗弯刚度的直观反映

弯曲试验(又称挠曲试验)通过对试样施加横向弯曲载荷,测量材料的抗弯强度、弯曲模量及最大挠度,评估材料在弯曲应力下的抵抗能力。这类试验适用于受弯构件,如木材、塑料型材、金属梁及陶瓷基板等——比如家具的桌腿、建筑的钢梁、电子设备的PCB板都需承受弯曲应力。

测试标准包括GB/T 9341《塑料 弯曲性能的测定》(塑料)、GB/T 1449《纤维增强塑料弯曲性能试验方法》(复合材料)及GB/T 232《金属材料 弯曲试验方法》(金属)。试样通常为矩形截面的长条状,比如塑料试样尺寸为80mm×10mm×4mm,金属试样则根据厚度选择宽度。测试时,试样置于两个支座上,中间通过压头施加集中载荷,记录载荷与挠度的关系。

弯曲试验的结果对产品设计至关重要。比如家具用高密度纤维板的弯曲强度需≥35MPa,否则桌面板在放置重物时会发生断裂;建筑用钢梁的弯曲模量则决定了梁的挠度——若挠度超过规范要求(如L/250,L为梁的跨度),会导致天花板开裂或地板变形。

冲击试验用于测量材料在瞬间冲击载荷下的抗破坏能力,主要指标为冲击吸收功(或冲击韧性)。这类试验模拟材料在实际应用中可能遇到的碰撞、冲击场景,如汽车保险杠的撞击、工程机械零件的砸击、金属容器的坠落等。

常见的冲击试验方法有两种:夏比缺口冲击试验(Charpy)和落锤冲击试验(Izod)。夏比试验采用简支梁形式,试样带有V型或U型缺口(GB/T 229《金属材料 夏比摆锤冲击试验方法》);落锤试验则采用悬臂梁形式,适用于塑料及复合材料(GB/T 1843《塑料 悬臂梁冲击强度的测定》)。测试时,摆锤或落锤从一定高度落下,撞击带缺口的试样,通过测量摆锤的能量损失计算冲击吸收功。

冲击试验的结果直接关系到产品的安全性。比如汽车保险杠用聚丙烯材料需通过落锤冲击试验,确保在低速碰撞时不会破裂;工程机械的齿轮轴需通过夏比冲击试验,验证其在受到石块撞击时不会断裂,避免设备停机或人员伤亡。

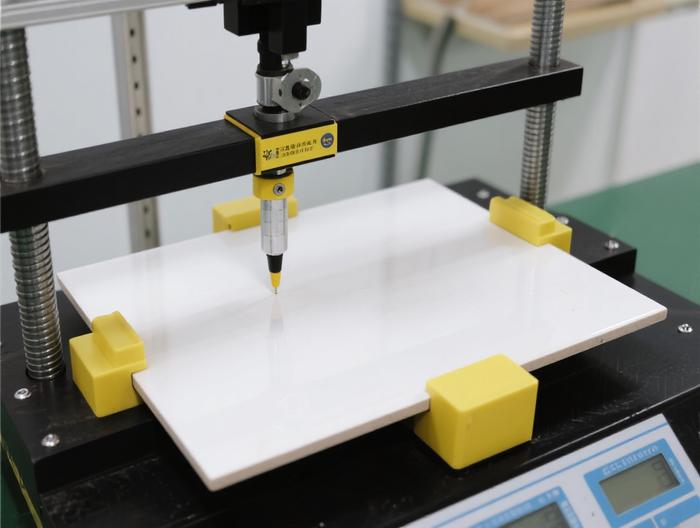

硬度测试:材料表面耐磨性能的快速判断

硬度是材料抵抗局部变形(如压痕、划痕)的能力,是衡量材料耐磨性能、表面强度的关键指标。第三方检测机构中,硬度测试的方法多样,需根据材料类型与测试需求选择合适的方法。

常见的硬度测试方法包括:1. 布氏硬度(HB):采用硬质合金球压头,适用于软金属(如铝合金、铜合金)及铸铁,标准GB/T 231.1《金属材料 布氏硬度试验 第1部分:试验方法》;2. 洛氏硬度(HR):采用金刚石圆锥或钢球压头,适用于硬金属(如轴承钢、淬火钢),标准GB/T 230.1《金属材料 洛氏硬度试验 第1部分:试验方法》;3. 维氏硬度(HV):采用金刚石棱锥压头,适用于薄材料、精密零件及表面涂层,标准GB/T 4340.1《金属材料 维氏硬度试验 第1部分:试验方法》;4. 邵氏硬度(HS):适用于橡胶、塑料等弹性材料,标准GB/T 531.1《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法》。

硬度测试的应用场景极为广泛。比如轴承钢的洛氏硬度需达到HRC60-65,以确保轴承在高速运转时不会出现表面磨损;手机外壳的铝合金需通过布氏硬度测试,保证其在日常使用中不会被刮花;橡胶密封件的邵氏硬度需控制在70-80HS,确保其既有弹性又不会过度变形。

疲劳试验:材料循环载荷下的寿命预测

疲劳试验是模拟材料在循环载荷(如拉伸-压缩、弯曲-扭转)作用下的性能,评估材料的疲劳极限(即材料在无限次循环载荷下不发生断裂的最大应力)与疲劳寿命(即材料在特定循环载荷下的断裂次数)。这类试验针对长期承受交变应力的零件,如汽车发动机曲轴、飞机机翼主梁、铁路钢轨等——这些零件在使用中会反复承受应力,若疲劳性能不足,可能导致突然断裂,引发严重事故。

测试标准包括GB/T 3075《金属材料 疲劳试验 轴向力控制方法》(金属轴向疲劳)、GB/T 12443《金属材料 扭应力疲劳试验方法》(扭转疲劳)及GB/T 16826《塑料 疲劳试验 轴向加载方法》(塑料疲劳)。测试时,试验机对试样施加周期性的交变载荷,直到试样断裂,记录循环次数与应力的关系(S-N曲线)。

疲劳试验的结果是产品寿命设计的核心依据。比如汽车发动机曲轴的疲劳极限需≥300MPa,确保其在100万次循环载荷下不发生断裂;飞机机翼主梁的疲劳寿命需达到10万飞行小时,以满足航空安全要求。

扭转试验:材料抗扭能力的专项测试

扭转试验是对试样施加扭转载荷,评估材料的抗扭强度、扭转刚度及扭转塑性,适用于承受扭转应力的零件,如传动轴、弹簧、螺栓及金属线材等——这些零件在实际应用中会受到扭矩作用,比如汽车传动轴传递动力时的扭转、弹簧的扭转变形。

测试标准为GB/T 10128《金属材料 室温扭转试验方法》(金属)及GB/T 1456《纤维增强塑料 扭转性能试验方法》(复合材料)。试样通常为圆棒状,长度与直径比为10:1或5:1。测试时,试验机的一端固定试样,另一端施加扭转力矩,记录扭矩与扭转角的关系,直到试样断裂。

扭转试验的结果直接指导零件设计。比如汽车传动轴的抗扭强度需≥500MPa,确保其在传递大扭矩时不会断裂;弹簧的扭转刚度需符合设计要求,以保证其在扭转时能提供稳定的弹力。

剪切试验:材料抗剪切破坏的能力验证

剪切试验是测量材料在剪切载荷下的抗破坏能力,主要指标为剪切强度(即材料发生剪切破坏时的最大剪应力)。这类试验适用于承受剪切应力的构件,如铆钉、焊缝、螺栓、复合材料层压板及纸张等——比如钢结构中的铆钉连接、汽车底盘的焊缝、手机电池的粘接层都需承受剪切应力。

测试标准包括GB/T 1451《纤维增强塑料 剪切性能试验方法》(复合材料)、GB/T 3098.1《紧固件机械性能 螺栓、螺钉和螺柱》(螺栓剪切)及GB/T 2651《焊接接头拉伸试验方法》(焊缝剪切)。试样形式因材料而异:比如铆钉剪切试样为双剪切试样(两个剪切面),焊缝剪切试样为搭接接头试样。测试时,试验机对试样施加平行于剪切面的载荷,直到试样发生剪切破坏。

剪切试验的结果对连接结构的安全性至关重要。比如钢结构中的铆钉剪切强度需≥300MPa,确保连接部位在地震或风载荷下不会松动;汽车底盘焊缝的剪切强度需达到母材强度的80%以上,避免焊缝开裂导致底盘失效。

剥离试验:材料粘接强度的直接测量

剥离试验是评估两种材料之间粘接强度的试验,主要指标为剥离强度(即单位宽度的粘接面在剥离时所需的力)。这类试验适用于胶粘剂、涂层、薄膜、复合材料及压敏胶带等——比如手机屏幕与中框的粘接、汽车车身涂层与钢板的附着、包装用胶带的粘性都需通过剥离试验验证。

测试标准包括GB/T 2790《胶粘剂 180°剥离强度试验方法 挠性材料对刚性材料》(180°剥离)、GB/T 2791《胶粘剂 T型剥离强度试验方法 挠性材料对挠性材料》(T型剥离)及GB/T 9286《色漆和清漆 漆膜的划格试验》(涂层剥离)。试样通常为两层材料的粘接件,比如薄膜与钢板的粘接件、胶带与塑料的粘接件。测试时,试验机以恒定速度将两层材料剥离,记录剥离力与剥离长度的关系。

剥离试验的结果直接影响产品的可靠性。比如手机屏幕的剥离强度需≥5N/cm,确保屏幕不会因掉落或挤压而脱落;汽车车身涂层的剥离强度需达到0级(划格试验无涂层脱落),避免涂层在使用中起皮或脱落。

摩擦磨损试验:材料表面摩擦性能的综合评估

摩擦磨损试验是测量材料在相对运动中的摩擦系数与磨损率,评估材料的耐磨性能与摩擦特性。这类试验适用于承受摩擦的零件,如轴承、齿轮、活塞环、密封件及刹车盘等——这些零件在使用中会因摩擦而产生磨损,若耐磨性能不足,会导致零件失效或设备能耗增加。

测试标准包括GB/T 3960《塑料 滑动摩擦磨损试验方法》(塑料)、GB/T 12444.1《金属材料 磨损试验方法 试环-试块滑动磨损试验》(金属)及GB/T 5763《汽车用制动器衬片》(刹车材料)。试验设备通常为摩擦磨损试验机,模拟不同的摩擦条件(如干摩擦、油润滑、不同载荷与转速)。测试时,记录摩擦系数随时间的变化,试验后测量试样的磨损量(如质量损失、体积损失)。

摩擦磨损试验的结果对产品性能优化至关重要。比如发动机活塞环的摩擦系数需≤0.1,以减少摩擦损失,提高燃油效率;汽车刹车盘的磨损率需≤0.01g/1000次制动,确保刹车系统的使用寿命;轴承钢的耐磨性能需达到1000小时无明显磨损,以保证轴承的长期稳定运行。

热门服务