螺栓测定第三方检测机构实施的力学性能测试项目详解

力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

螺栓作为机械连接的核心部件,其质量直接关系到设备运行安全。第三方检测机构凭借独立、专业的优势,成为螺栓力学性能验证的关键环节。本文聚焦第三方机构实施的螺栓力学性能测试项目,从基础指标到特殊场景需求,详细拆解测试内容、方法及注意事项,为行业理解螺栓质量管控提供实操参考。

螺栓拉伸试验:基础力学性能的核心验证

拉伸试验是螺栓力学性能测试的基础项目,主要验证螺栓在轴向拉力下的承载能力。第三方机构通常采用万能材料试验机,按照GB/T 228.1《金属材料 拉伸试验 第1部分:室温试验方法》执行。测试前需制备标准试样,确保螺纹部分完全进入夹具钳口,避免夹持不当导致应力集中——若夹具仅夹住螺纹头部,易使螺纹牙受剪断裂,影响结果准确性。

试验过程中,试验机以恒定速率加载(通常为2-10mm/min),实时记录应力-应变曲线。通过曲线可读取三个关键指标:屈服强度(材料开始塑性变形的应力)、抗拉强度(材料能承受的最大应力)和伸长率(断裂后的塑性变形能力)。这些指标直接反映螺栓的基础力学性能,是判断螺栓是否合格的核心依据。

需注意的是,拉伸试验的断裂位置需符合要求:合格螺栓的断裂应发生在杆部或螺纹过渡处,若断裂在螺纹牙型上,说明螺纹加工存在缺陷(如牙型不饱满、表面裂纹),需进一步排查原材料或滚丝工艺问题。

屈服强度测试:区分弹性与塑性变形的临界值

屈服强度是螺栓设计的重要参数,代表材料从弹性变形进入塑性变形的临界应力。对于有明显屈服现象的螺栓(如低碳钢4.8级螺栓),第三方机构可直接通过应力-应变曲线读取上屈服点(σsu)或下屈服点(σsl);对于无明显屈服现象的高强度螺栓(如8.8级及以上合金钢螺栓),则采用0.2%残余变形法(RP0.2)计算。

测试时,试验机软件会跟踪试样的应变变化,当残余变形达到0.2%标距长度时,对应的应力即为屈服强度。该方法需严格控制加载速率——若速率过快,应变测量系统无法及时响应,会导致结果偏高。此外,试样的平行度需≤0.02mm,表面粗糙度Ra≤1.6μm,避免因表面缺陷影响应力分布。

在实际应用中,屈服强度直接决定螺栓的预紧力上限——预紧力通常不超过屈服强度的70%,否则螺栓会发生塑性变形,失去连接可靠性。因此,准确测试屈服强度对螺栓的安全使用至关重要。

抗拉强度测试:螺栓的极限承载能力验证

抗拉强度是螺栓能承受的最大轴向拉力对应的应力,是衡量螺栓强度等级的核心指标(如8.8级螺栓的抗拉强度≥800MPa,12.9级≥1200MPa)。测试时,当试样达到最大载荷后,会发生颈缩断裂,此时的载荷除以试样原始横截面积即为抗拉强度(σb= Fb / S0)。

第三方机构在测试时需注意,试样的原始横截面积需准确计算——对于螺纹螺栓,应采用杆部直径(而非螺纹公称直径)计算,避免因螺纹牙型导致的面积误差。例如,M16螺栓的杆部直径约为15.8mm,若误用公称直径16mm计算,会使抗拉强度结果偏低约2%。

抗拉强度不合格的螺栓,可能因原材料强度不足(如钢材含碳量过低)或热处理工艺不当(如淬火温度不够、回火时间过长)导致。第三方机构会结合光谱仪检测化学成分(如碳、锰、铬含量)和金相显微镜观察组织(如马氏体含量),进一步查找原因。

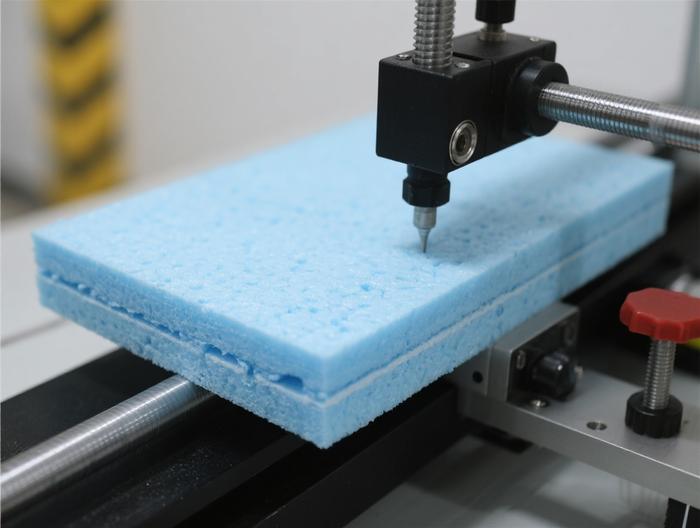

伸长率测定:螺栓的塑性变形能力评估

伸长率(A)是衡量螺栓塑性的重要指标,代表试样断裂后标距长度的伸长百分比。测试时,需先在试样上标记原始标距(L0)——对于直径≤16mm的螺栓,采用5倍标距(L0=5d);直径>16mm的,采用10倍标距(L0=10d)。断裂后,用游标卡尺测量断后标距(Lu),计算伸长率A=(Lu-L0)/L0×100%。

伸长率低的螺栓,塑性差,断裂时呈脆性断裂(断口平整、无颈缩),易在冲击或振动载荷下突然失效。第三方机构会重点关注伸长率指标:对于8.8级螺栓,伸长率通常要求≥12%;10.9级≥9%;12.9级≥8%。若伸长率不足,需检查原材料的纯净度(如是否含过多硫化物夹杂物)或热处理后的组织(如是否存在粗大铁素体)。

需注意的是,断后标距的测量需确保断裂试样的两段对齐,避免因错位导致测量误差。对于断裂在标距外的试样,测试结果无效,需重新取样测试——这种情况多因试样制备时标距标记不准确或夹具夹持偏斜导致。

冲击试验:螺栓的抗冲击韧性验证

冲击试验用于评估螺栓在冲击载荷下的韧性,即吸收能量的能力。第三方机构通常采用夏比摆锤冲击试验机,按照GB/T 229《金属材料 夏比摆锤冲击试验方法》执行。测试试样为V型缺口试样(常用缺口深度2mm),因其对冲击敏感,能更准确反映材料的韧性。

对于低温环境下使用的螺栓(如风电塔筒螺栓、轨道交通车辆螺栓),需进行低温冲击试验(如-20℃、-40℃、-60℃)。测试前,试样需置于低温槽中保温至少30分钟,确保温度均匀——若保温时间不足,试样内部温度未达到要求,会导致冲击吸收功结果偏高。

冲击吸收功(KV2)是关键指标:对于-40℃环境下的风电螺栓,KV2≥27J;对于-20℃的轨道交通螺栓,KV2≥34J。若结果不合格,可能因原材料中存在大尺寸夹杂物(如氧化物、硅酸盐)或热处理后组织粗大(如晶粒尺寸>10μm)导致。第三方机构会通过冲击断口分析(如观察断口的韧窝数量),判断断裂类型并提出改进建议。

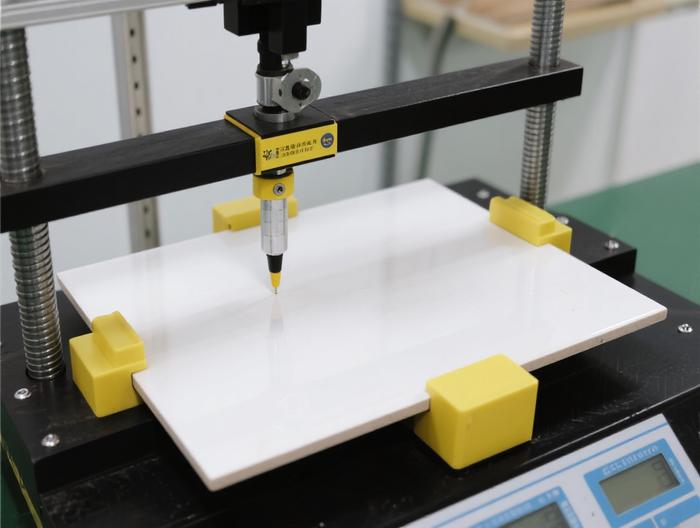

硬度是螺栓材料抵抗局部变形(如压痕、划痕)的能力,与强度存在一定对应关系(如洛氏硬度HRC与抗拉强度σb的经验公式:σb≈3.45×HRC MPa)。第三方机构常用的硬度测试方法有两种:洛氏硬度(HRC)和布氏硬度(HBW)。

对于高强度螺栓(≥8.8级),采用洛氏硬度计的HRC标尺,测试头部或杆部的硬度——头部测试需确保支撑面平整,避免倾斜导致压痕椭圆,影响结果;杆部测试需先加工出φ10mm的平面,去除氧化皮,避免氧化皮硬度影响测量值。对于低强度螺栓(≤6.8级),布氏硬度计更适合,因其压痕大(直径2.5-10mm),结果更稳定,避免因材料不均匀导致的误差。

硬度测试的优势是快速、非破坏性(仅在表面留下微小压痕),因此常作为批量螺栓的筛选试验。需注意的是,硬度测试不能替代拉伸试验——若硬度合格但拉伸强度不合格,需检查热处理工艺的均匀性(如淬火冷却速度不足导致的表面硬芯部软)。例如,某批10.9级螺栓头部硬度HRC39(合格),但杆部硬度仅HRC32,拉伸强度仅900MPa(不合格),原因是淬火时杆部冷却速度慢,未形成完全马氏体组织。

扭矩系数测试:螺栓预紧力的关键参数

扭矩系数(K)是螺栓连接中扭矩(T)与预紧力(F)、公称直径(d)的比值(T=K×F×d),直接影响预紧力的控制精度。第三方机构按照GB/T 16823.3《螺纹紧固件 扭矩-夹紧力试验 第3部分:螺栓和螺钉的扭矩系数测试方法》执行测试。

测试需使用扭矩-拉力试验机,将螺栓、螺母和垫圈组装成连接副,控制预紧力在螺栓屈服强度的50%-70%之间(如10.9级M20螺栓,屈服强度900MPa,预紧力约50-70kN),重复测试5次,取扭矩系数的平均值。要求扭矩系数的变异系数≤10%,否则说明连接副的一致性差,无法保证预紧力的稳定性——例如,某批螺栓的扭矩系数平均值为0.12,但变异系数达15%,说明部分螺栓的润滑状态不一致(如有的涂油多,有的涂油少)。

扭矩系数受多种因素影响:螺纹表面的润滑状态(涂油的K≈0.10-0.15,无润滑的K≈0.20-0.30)、垫圈的材质(钢垫圈的K≈0.12,橡胶垫圈的K≈0.18)、螺纹精度(6g的K≈0.11,6h的K≈0.13)。第三方机构会针对不同的表面处理方式,提供对应的扭矩系数范围,为工程中的预紧力计算提供依据。

抗滑移系数测试:摩擦型螺栓的核心指标

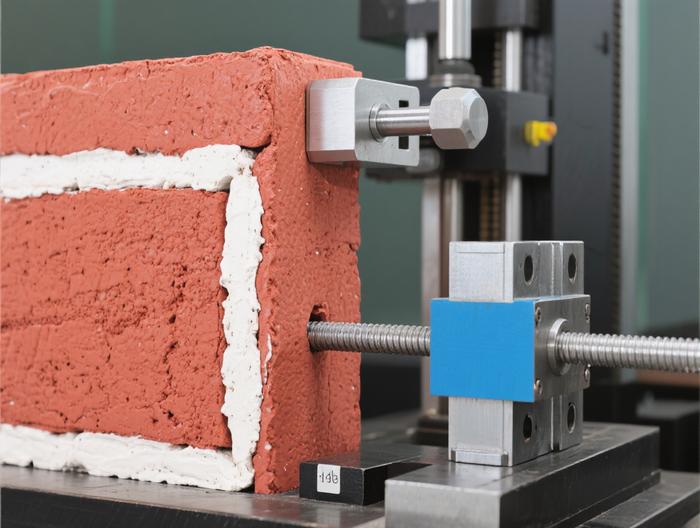

抗滑移系数(μ)是摩擦型高强度螺栓连接的核心指标,代表摩擦面间的抗滑移能力(滑移荷载F=μ×n×Fp,其中n为摩擦面数量,Fp为预紧力)。第三方机构按照GB/T 50205《钢结构工程施工质量验收标准》执行测试,主要用于钢结构桥梁、厂房的螺栓连接。

测试需制备两组试样(每组3个螺栓连接副),摩擦面需按照实际工程中的处理方式(如喷砂、磷化、涂防锈漆)进行,确保与实际使用条件一致。例如,若工程中摩擦面采用喷砂处理(粗糙度Ra=12.5μm),测试试样的摩擦面也需同样处理。测试时,通过试验机施加轴向拉力,记录达到滑移时的荷载(即摩擦面开始相对滑动的荷载),计算抗滑移系数。

抗滑移系数的要求因摩擦面处理方式而异:喷砂处理的摩擦面,μ≥0.45;磷化处理的,μ≥0.35;涂红丹防锈漆的,μ≥0.30。若测试结果不符合要求,需调整摩擦面处理工艺——例如,喷砂处理的摩擦面μ仅0.38,可增加喷砂压力(从0.5MPa提高到0.7MPa),提高表面粗糙度,使μ达到0.45以上。

疲劳试验:螺栓的长期使用寿命验证

疲劳试验用于评估螺栓在循环载荷下的使用寿命,即抵抗疲劳断裂的能力。第三方机构采用疲劳试验机,按照GB/T 3098.1《紧固件机械性能 螺栓、螺钉和螺柱》执行,加载方式为轴向循环载荷(拉-拉或拉-压)。

测试时,需确定应力比R(最小应力/最大应力)和最大应力σmax:对于发动机缸盖螺栓(受拉-拉循环载荷),R=0.1,σmax=0.6×屈服强度;对于桥梁支座螺栓(受拉-压循环载荷),R=-1,σmax=0.4×屈服强度。加载频率通常为5-30Hz,避免因频率过高导致试样发热(温度超过50℃会影响材料的疲劳性能)。

疲劳试验的终止条件为试样断裂或达到规定循环次数(如10^6次)。若试样在10^6次循环内未断裂,则认为其疲劳性能合格。疲劳断裂的原因通常是表面缺陷(如螺纹滚丝时产生的裂纹、表面划痕)或内部夹杂(如钢材中的氧化铝夹杂物)。第三方机构会通过扫描电子显微镜(SEM)观察断口的疲劳源——疲劳源通常是一个小的凹坑或夹杂物,周围有明显的疲劳条纹,据此可查找失效原因并提出改进措施(如增加表面喷丸处理,消除表面裂纹;提高原材料的纯净度,减少夹杂物)。

氢脆是高强度螺栓(≥10.9级)的常见失效形式,因材料中吸收的氢在应力作用下扩散聚集,导致延迟断裂——螺栓可能在预紧后几小时或几天内突然断裂,无明显塑性变形。第三方机构按照GB/T 3098.1执行氢脆试验,主要有两种方法:恒载荷法和应力腐蚀法。

恒载荷法是将螺栓预加载至屈服强度的70%-80%(如12.9级M16螺栓,屈服强度1080MPa,预紧力约60-70kN),然后置于室温环境下保持24-48小时,观察是否发生断裂。对于电镀螺栓(如镀锌、镀铬),氢脆风险更高,需增加高温应力腐蚀试验(如100℃环境下保持24小时),加速氢的扩散——若高温下断裂,说明氢脆敏感性高。

氢脆试验的关键是控制预加载力的精度——预加载力过大易导致直接断裂,过小则无法激发氢脆。第三方机构会使用扭矩扳手或压力传感器准确控制预紧力(误差≤±5%)。若试验中发生断裂,需采取脱氢处理(如200-250℃保温2小时,使氢扩散逸出)或更换低氢脆电镀工艺(如达克罗涂层,氢含量仅为镀锌的1/10)。例如,某批镀锌10.9级螺栓在氢脆试验中24小时内断裂,经脱氢处理后,再次试验未发生断裂,说明氢是导致断裂的主要原因。

热门服务