汽车零部件材料定性检测的常用方法和执行标准有哪些

材料定性检测相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

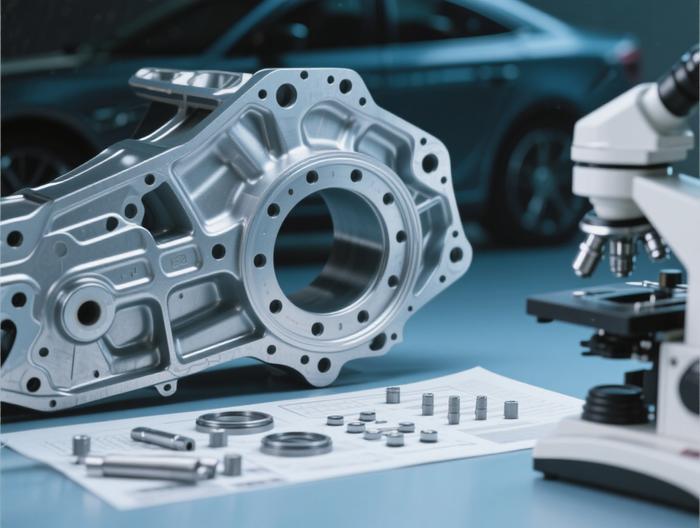

汽车零部件的材料选择直接决定了产品的性能、安全寿命及合规性,而材料定性检测正是确认“材料是否符合设计要求”的关键环节。从发动机缸体的铸铁材质到内饰件的塑料成分,从密封条的橡胶类型到轮毂的铝合金牌号,每一种材料都需要通过科学方法验证其成分与结构。本文将系统梳理汽车零部件材料定性检测的常用方法及执行标准,为行业从业者提供实操参考。

汽车零部件材料定性检测的核心目标

材料定性检测并非“为检测而检测”,其核心目标可归纳为三点:首先是确认“材料符合性”——确保实际生产中使用的材料与设计图纸一致,比如设计要求用“球墨铸铁”的发动机缸体,不能用强度更低的“灰铸铁”;其次是识别“混料/错料风险”——供应链环节中可能出现的材料混淆(如PP与PE塑料混装),需通过检测快速排查;最后是满足“合规性要求”——比如欧盟ROHS指令限制铅、镉等有害物质,需确认材料中无超标成分。

举个常见例子:某车企曾因供应商错将“回收PP”当作“新料PP”用于保险杠生产,导致产品耐冲击性下降,最终通过FTIR检测发现回收料中的杂质峰,及时止损。可见,定性检测是供应链质量控制的“守门员”。

傅里叶变换红外光谱(FTIR):有机材料的“指纹识别”

傅里叶变换红外光谱(FTIR)是有机材料(塑料、橡胶、涂料等)定性检测的“首选方法”,其原理是利用有机分子对红外光的特征吸收——不同分子的官能团(如C-H、C=O、O-H)会在特定波长处产生吸收峰,形成独一无二的“红外指纹”。

以汽车内饰件为例:PP(聚丙烯)的红外光谱在2920cm⁻¹和2850cm⁻¹处有强烈的C-H伸缩振动峰,而ABS(丙烯腈-丁二烯-苯乙烯共聚物)则会在1500cm⁻¹附近出现苯环的特征峰。检测时,只需将样品制成薄膜或粉末,放入FTIR仪中扫描,10分钟内即可得到光谱图,与标准谱库对比就能判断材料类型。

FTIR的优势在于“快速、微损”——对于内饰件、密封条等易损部件,可采用“衰减全反射(ATR)”模式,无需破坏样品就能检测。比如检测汽车门板的PVC内饰膜,只需将膜贴在ATR晶体上,直接扫描即可得到红外谱图,判断是否含有邻苯二甲酸酯增塑剂。

X射线衍射(XRD):无机材料的晶体结构解析

与FTIR针对有机材料不同,X射线衍射(XRD)主要用于无机材料(金属、陶瓷、无机盐)的晶体结构分析。其原理是:当X射线照射到晶体材料时,会因晶体原子的周期性排列产生“衍射现象”,不同晶体结构的材料会形成独特的“衍射峰图谱”——比如球墨铸铁的衍射峰尖锐且对称,而灰铸铁的衍射峰则宽化且强度低。

在汽车零部件中,XRD常用于金属材料的金相结构检测。比如发动机连杆常用“40Cr合金钢”,其晶体结构为“马氏体+铁素体”,通过XRD可检测其相变是否完全;再比如刹车片的“陶瓷纤维”成分,需通过XRD确认是否为“硅酸铝纤维”(衍射峰位置约2θ=20°、26°),避免用劣质玻璃纤维替代。

需要注意的是,XRD检测需样品为“晶体结构”,对于非晶材料(如玻璃态塑料)效果不佳,因此常与FTIR配合使用。

扫描电子显微镜-能谱分析(SEM-EDS):微区成分的可视化检测

汽车零部件材料定性检测的常用方法和执行标准有哪些

汽车零部件材料定性检测的常用方法和执行标准有哪些

扫描电子显微镜(SEM)负责“看形貌”,能谱分析(EDS)负责“测成分”,两者结合可实现“微区成分+形貌”的同步分析,是金属与涂层材料检测的“利器”。

比如汽车轮毂的“铝合金表面阳极氧化层”检测:SEM可观察氧化层的厚度与均匀性(要求厚度≥10μm),EDS则能分析氧化层中的元素组成(如铝、氧的比例是否符合“Al₂O₃”的化学计量);再比如焊接接头的检测——车门焊缝处若有“夹渣”缺陷,SEM可看到夹渣的形貌(如颗粒状或片状),EDS能测出夹渣的成分(如氧化铁或硅酸盐),帮助分析缺陷成因。

SEM-EDS的另一大优势是“微损性”——只需在样品表面截取几平方毫米的区域,不会破坏整体结构,因此适用于“成品件的抽检”。

热分析技术:材料热性能与成分的关联

热分析技术主要包括“差示扫描量热法(DSC)”与“热重分析(TGA)”,通过“温度变化”与“材料性能变化”的关联,实现成分定性。

DSC的核心是“测相变温度”:不同塑料的熔点具有特征性——PP的熔点约160℃,PE约130℃,ABS则无明显熔点(非晶塑料)。比如某车企检测保险杠材料时,发现DSC曲线中出现“130℃”的熔点峰,说明混入了PE塑料,及时追回了不合格批次;TGA的核心是“测热稳定性”:橡胶材料的热分解温度越高,耐老化性能越好——比如三元乙丙橡胶(EPDM)的热分解温度约400℃,而天然橡胶仅约300℃,通过TGA可快速区分两者。

热分析的另一应用是“填充料含量测定”:比如PP塑料中常添加碳酸钙填充料,TGA测试时,PP会在200-400℃分解,而碳酸钙会在800℃左右分解,通过失重曲线可计算填充料的准确含量(如失重50%说明填充料占50%)。

化学分析法:传统但精准的成分验证

化学分析法虽属于“传统检测手段”,但在“元素定量”上仍具有不可替代的优势,尤其适用于金属材料的成分验证。

比如“40Cr合金钢”(常用于发动机连杆)的检测:40Cr的铬含量要求为0.8%-1.1%,可通过“氧化还原滴定法”测定——先将样品溶解于酸,用氧化剂将Cr³+氧化为Cr₂O₇²-,再用亚铁盐滴定,根据消耗的亚铁盐体积计算铬含量;再比如PVC塑料中的“邻苯二甲酸酯增塑剂”检测:可通过“分光光度法”——邻苯二甲酸酯与特定试剂反应生成有色化合物,通过吸光度计算含量(ROHS指令要求≤0.1%)。

化学分析的缺点是“耗时较长”(需样品前处理、滴定等步骤),但胜在“结果精准”,因此常作为“仲裁检测”的最终手段。

国内汽车零部件材料检测的核心标准

国内汽车行业的材料检测标准主要基于“国家标准(GB)”与“汽车行业标准(QC)”,以下是常用的几个:

1. GB/T 6040-2019《红外光谱分析方法通则》:规定了FTIR检测的样品制备、谱图采集及数据分析要求,是有机材料红外检测的“基础规范”;

2. GB/T 17359-2012《微束分析 能谱法定量分析》:针对EDS检测的定量分析方法,明确了元素含量的计算方式与误差范围;

3. GB/T 2975-2018《钢及钢产品 力学性能试验取样位置及试样制备》:虽为力学性能标准,但其中“取样位置”的要求同样适用于材料定性检测(如钢材的化学成分均匀性需从不同位置取样);

4. QC/T 900-2013《汽车塑料件通用技术条件》:针对汽车塑料件的材料要求,明确了FTIR、DSC等检测方法的应用场景(如塑料成分鉴别需用FTIR)。

国际常用的材料检测标准

面向出口的汽车零部件需符合国际标准,以下是常见的几个:

1. ASTM E1651-2021《用傅里叶变换红外光谱法分析聚合物的标准实践》:美国材料与试验协会(ASTM)制定的FTIR聚合物分析标准,详细规定了样品制备(如薄膜法、压片法)与谱图解析步骤;

2. ISO 1463-2016《塑料 差示扫描量热法(DSC) 第1部分:通则》:国际标准化组织(ISO)的DSC标准,统一了塑料熔点、玻璃化转变温度的测试方法;

3. SAE J2244-2016《汽车用橡胶材料的热重分析标准试验方法》:美国汽车工程师协会(SAE)针对橡胶材料的TGA标准,规定了升温速率(如10℃/min)、气氛(氮气或空气)等参数;

4. IEC 62321-2018《电工产品中某些物质的测定》:国际电工委员会(IEC)制定的RoHS检测标准,涵盖了铅、镉、汞等有害物质的检测方法(如ICP-MS、原子吸收光谱)。

热门服务