防火材料阻燃性能测试与耐火极限检测的关系

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

防火材料的性能评估是建筑防火安全的核心环节,其中阻燃性能测试与耐火极限检测是两个既独立又紧密关联的关键维度。阻燃性能聚焦于材料对初始燃烧的抑制与蔓延的阻止,解答“材料是否容易被引燃、是否快速蔓延”的问题;耐火极限则衡量材料或构件在火灾中维持结构功能的时间底线,解答“材料能在火灾中撑多久”的问题。两者从“防起火”到“抗火灾”形成互补,共同支撑从材料选型到结构设计的全链条防火安全验证。理解二者的关系,不仅能明确检测的侧重点,更能为实际应用中的防火设计提供科学依据。

阻燃性能测试:阻止火焰蔓延的“第一道防线”

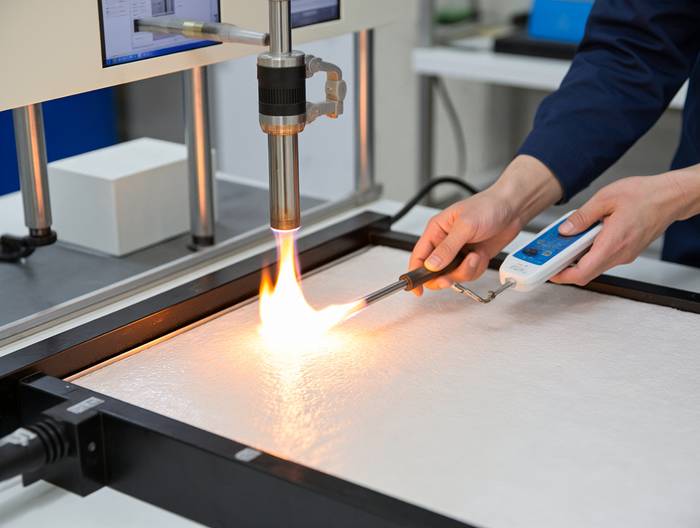

阻燃性能测试的核心是评估材料在接触火源时的燃烧行为,其目的是通过检测材料的燃烧速度、烟释放量、氧指数等指标,判断材料是否能抑制初始燃烧或减缓蔓延。常见的测试标准包括GB 8624《建筑材料及制品燃烧性能分级》,其中将材料分为A(不燃)、B1(难燃)、B2(可燃)、B3(易燃)四个等级,直接关联材料的阻燃能力——比如B1级材料需满足“难燃”要求:点燃后火焰蔓延慢,离开火源后能快速熄灭。

具体测试方法中,垂直燃烧法(如GB/T 8323.2)通过点燃150mm×50mm的试样一端,观察火焰蔓延至试样顶端的时间(需超过10秒);氧指数法(GB/T 2406)则测量材料维持燃烧所需的最低氧气浓度(B1级材料的氧指数通常≥30%)。例如,商场常用的B1级PVC地板,氧指数约32%,即使被烟头引燃,也能在数秒内自行熄灭,不会引发大面积燃烧。

值得注意的是,阻燃性能测试不仅关注“是否燃烧”,更关注“燃烧后的危害”。烟密度等级(SDR)是重要指标之一——如医院的装饰板材,除了要满足B1级阻燃,还需通过GB/T 8627烟密度测试(SDR≤75),确保火灾中烟浓度不会快速升高,影响患者与医护人员的逃生。

耐火极限检测:衡量结构耐火的“时间底线”

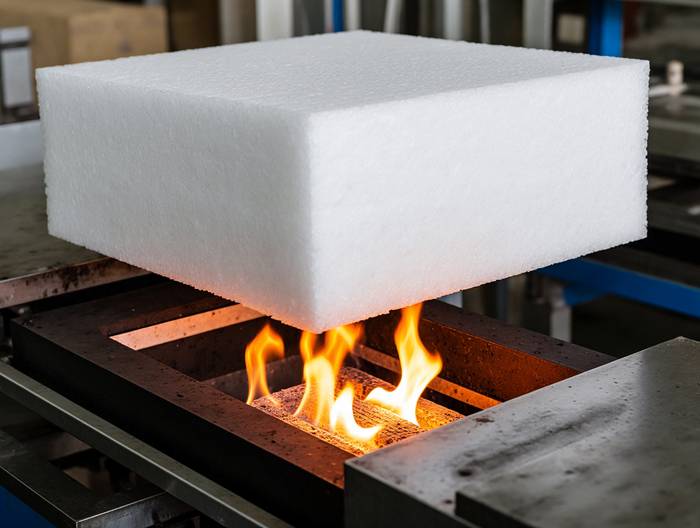

耐火极限检测的对象是材料或构件(如防火门、防火墙、电缆桥架),其核心是模拟标准火灾环境(按ISO 834或GB/T 9978的升温曲线,即“第t分钟温度=345lg(8t+1)+20℃”),评估构件在火灾中维持“承载能力、完整性、隔热性”三大功能的最长时间。例如,高层住宅的楼梯间防火门,耐火极限需达到1.0h——意味着门在1小时内不会变形垮塌(承载能力)、不会有火焰穿出(完整性)、背火面温度升高不超过140℃(隔热性)。

具体测试中,以防火隔墙为例,需将2400mm×1200mm的墙体安装在测试炉上,火灾侧按标准曲线升温,背火侧监测温度与火焰。若墙体在180分钟内未失去任一功能,则其耐火极限为3.0h,符合一级防火墙的要求。与阻燃测试不同,耐火极限检测更关注“结构的持续功能”——即使墙体填充的岩棉会缓慢燃烧,只要燃烧产生的热量不会穿透墙体,仍可满足要求。

比如钢质防火门的设计:门板是不燃的冷轧钢板,但填充的岩棉需满足B1级阻燃——若岩棉的阻燃性能差(如氧指数仅25%),燃烧时会快速释放热量,导致背火面温度在30分钟内升至200℃(超过标准要求的140℃),此时门的隔热性失效,耐火极限无法达到1.0h。因此,岩棉的阻燃性能是防火门耐火极限的基础。

测试目的的差异:从“抑制初始”到“维持结构”

阻燃性能测试的目的是“防患于未然”,聚焦于阻止火灾的“发生”与“初期蔓延”。例如,办公室的窗帘若未达到B1级阻燃,一旦被电脑电源线短路引燃,火焰会快速蔓延至吊顶,引发大范围火灾——此时,窗帘的阻燃测试是防止“小火变大火”的关键。

而耐火极限检测的目的是“抗灾于已然”,聚焦于火灾发生后“结构的存活时间”。例如,高层建筑的核心筒防火墙,耐火极限需达到3.0h——即使建筑内发生火灾,防火墙也能在3小时内阻止火焰蔓延至其他楼层,为人员疏散与消防救援争取时间。此时,耐火极限是结构安全的“最后防线”。

简言之,阻燃性能是“阻止火灾启动的盾牌”,耐火极限是“延缓火灾破坏的堤坝”,两者分别对应火灾发展的“初期”与“发展期”,共同构成防火安全的“双保险”。

测试方法的互补:从“小尺度试样”到“整体构件”

阻燃性能测试通常采用“小尺度试样”(如100mm×100mm的板材、50mm×50mm的塑料件),在实验室可控环境下进行。这种方法能快速筛选材料的基本燃烧特性,但无法模拟实际应用中的结构组合——比如,某保温材料的小试样阻燃测试达到B1级,但用于外墙保温系统后,可能因粘结层的易燃性(如普通水泥砂浆),导致整体系统的燃烧性能下降。

而耐火极限检测则采用“整体构件”(如整扇门、整面墙),并模拟真实火灾的热量传递。例如,某外墙保温系统的测试,需将保温层(B1级聚苯板)、粘结层(聚合物砂浆)、防护层(耐碱玻纤网格布+抗裂砂浆)、饰面层(外墙涂料)组合成完整的墙体,安装在测试炉上,按标准曲线升温。这种测试能验证“材料组合后的实际耐火性能”,弥补小试样测试的局限性。

这种“小试样+整体构件”的组合,能全面评估材料的防火性能:阻燃测试筛选基础材料,耐火测试验证结构应用——比如某电缆桥架的设计,首先选择B1级阻燃的玻璃钢桥架(小试样测试通过),然后对桥架与电缆的组合体进行耐火极限测试(目标1.0h),确保火灾中桥架不会坍塌,电缆不会快速蔓延燃烧。

指标体系的关联:阻燃性能是耐火极限的“前置条件”

阻燃性能是耐火极限的基础——若材料的阻燃性能不达标,即使结构设计合理,也难以达到预期的耐火极限。例如,防火涂料用于钢柱的防火保护,要求耐火极限2.0h:该涂料的阻燃性能(如膨胀倍数、炭化层强度)直接影响隔热效果——若涂料的膨胀倍数仅10倍(标准要求≥20倍),炭化层无法有效阻挡热量,钢柱表面温度会在1小时内升至540℃(钢材的临界温度),导致钢柱变形垮塌,耐火极限无法达到2.0h。

反过来,耐火极限的要求也会倒逼材料提升阻燃性能。例如,某商业综合体的吊顶设计,耐火极限要求0.5h:若选用的石膏板阻燃性能仅为B2级(氧指数28%),燃烧时会快速释放热量,导致吊顶在20分钟内变形垮塌(承载能力失效)。此时,设计方需更换为B1级阻燃的石膏板(氧指数32%),才能满足耐火极限要求。

部分标准已明确将阻燃性能作为耐火极限的前置条件。例如GB 50016《建筑设计防火规范》规定:“防火墙的保温材料应采用不燃或难燃材料(A或B1级)”——若保温材料的阻燃性能不达标(如B2级),即使防火墙的耐火极限测试通过,也不符合规范要求,无法用于建筑工程。

应用场景的互动:共同支撑防火设计的“双维度”

在实际应用中,阻燃性能与耐火极限的要求往往同时存在,共同支撑防火设计的科学性。例如,高层住宅的电缆井:电缆本身需满足GB/T 18380《电缆在火焰条件下的燃烧试验》中的A级阻燃要求(能在火焰中维持燃烧但不蔓延),电缆井的井壁需达到1.0h的耐火极限——两者结合,才能防止电缆短路引燃后,火焰通过井壁蔓延至其他楼层。

再比如,商场的自动扶梯井:周围的防火卷帘需满足3.0h的耐火极限,卷帘的帘面材料需达到B1级阻燃——若帘面材料的阻燃性能差(如氧指数25%),燃烧时会快速烧毁,导致卷帘在30分钟内失去完整性(火焰穿出),无法阻止火灾蔓延。此时,即使卷帘的结构设计能承受3小时的高温,也无法达到耐火极限要求。

还有医院的外墙保温系统:首先选择B1级阻燃的聚苯板,然后对系统(包括粘结层、防护层、饰面层)进行耐火极限测试(目标2.0h)——若测试中发现系统的完整性失效(火焰穿出),则可能是聚苯板的阻燃性能不足(如氧指数仅28%),或防护层厚度不够(如仅1mm)。此时,需增加防护层厚度(2mm)或提高聚苯板的阻燃等级(A2级不燃),重新验证。

实践中的协同:从检测到应用的“闭环验证”

在防火材料的研发与应用中,阻燃测试与耐火测试需形成“闭环”:先通过阻燃测试筛选材料,再通过耐火测试验证结构,若耐火测试不达标,则回溯调整材料的阻燃性能或结构设计。例如,某防火门企业的新产品研发:

1、材料选型:选择B1级阻燃的岩棉(氧指数35%)作为门芯填充材料,通过阻燃测试;

2、结构设计:门板采用1.2mm冷轧钢板,门框采用2.0mm热轧钢板,组装成整扇门;

3、耐火测试:将门安装在测试炉上,按标准曲线升温——30分钟时,背火面温度升至150℃(超过标准要求的140℃),隔热性失效;

4、调整优化:更换更高阻燃等级的岩棉(氧指数40%的B1级岩棉),增加门芯厚度(从40mm增至50mm);

5、重新测试:背火面温度在60分钟内仅升至130℃,满足1.0h的耐火极限要求。

这个闭环过程中,阻燃性能的提升直接解决了耐火测试中的问题——若企业仅调整结构设计(如增加钢板厚度)而不提升岩棉的阻燃性能,背火面温度仍会超标。因此,阻燃性能与耐火极限的协同,是产品达标不可或缺的环节。

热门服务