轨道交通车辆材料阻燃性能测试的特殊要求

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

轨道交通车辆作为人员密集、封闭空间的公共交通工具,其材料阻燃性能直接关系到乘客生命安全与运营连续性。与一般民用材料不同,轨道交通材料需应对长期运行中的环境波动、老化衰减及复杂火灾场景,因此其阻燃性能测试需围绕“实战化”“全生命周期”“差异化”三大核心,针对环境适应性、燃烧蔓延控制、烟毒危害等多维度提出特殊要求。本文将从测试环境模拟、燃烧特性管控、烟毒评估等方面,系统解析轨道交通车辆材料阻燃性能测试的具体要点。

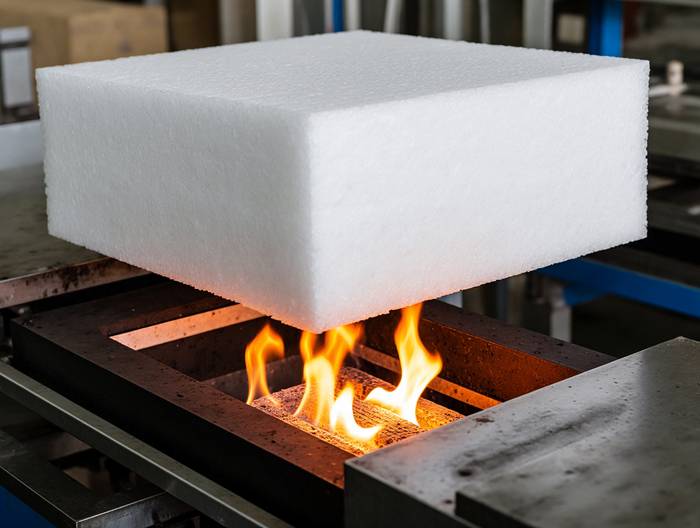

测试环境需模拟实际运行工况

轨道交通车辆长期处于温度波动(-40℃至85℃)、震动(10-2000Hz)、湿度变化(0-95%RH)的复杂环境中,材料分子结构易受影响导致阻燃性能下降。因此测试需前置“环境适应性预处理”——依据EN 45545-4标准,材料需先经历“温度循环+震动”组合测试:在-40℃保持4小时、85℃保持4小时,循环5次;随后在10-2000Hz频率下震动2小时。预处理后再测阻燃性能,确保材料在实际运行中遇到极端环境时仍能达标。例如某车型座椅泡沫,未预处理时氧指数28%,经温度循环后降至25%,因不满足要求需调整配方。

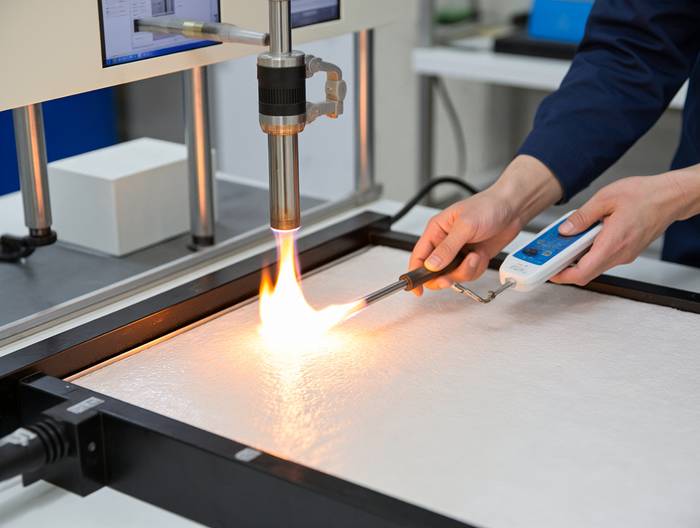

燃烧蔓延需严控“时间-空间”边界

轨道交通车厢空间狭窄(如地铁车厢宽约2.8米),火焰蔓延速度直接决定逃生窗口。测试不仅关注“是否燃烧”,更关注“燃烧有多快”——内饰材料需按ISO 5658-2进行“垂直火焰蔓延测试”:用20kW/m²热辐射源引燃垂直固定的材料,要求10分钟内火焰蔓延长度≤150mm、熄灭时间≤60秒。某地铁顶棚材料曾因蔓延长度达180mm被否决,原因是其可能在火灾初期快速覆盖逃生通道。

烟密度与毒性需双指标约束

轨道交通火灾中80%伤亡由烟毒导致——封闭空间内烟浓度30秒即可降至能见度<5米,CO浓度可升至1000ppm(致人昏迷临界值)。因此测试需同步评估“烟的量”与“烟的毒”:烟密度按ISO 5659-2用3m³烟密度箱测试,要求最大烟密度(MSD)≤75、烟释放速率(SPR)≤60m²/s;毒性按EN 45545-2测试CO、HCl等8种气体浓度,计算“综合毒性指数(CIT)”≤1。某地板材料MSD为65,但HCl浓度达200ppm(CIT=1.2),因毒性超标被淘汰。

滴落物需杜绝“二次引燃”风险

材料燃烧时的滴落物可能落在乘客衣物或地板上引发二次火灾。测试需按ISO 1210评估“滴落物引燃性”:在材料下方300mm处放置滤纸,观察滴落物是否引燃。例如某PVC顶棚材料燃烧时产生熔融滴落物,引燃了滤纸,需更换为不滴落的聚碳酸酯(PC)材料。对于电气附近材料(如电线槽),还需测试滴落物导电性——要求电阻率≥1×10¹²Ω·cm,避免短路引发电气火灾。

不同部位需执行差异化测试

轨道交通不同部位材料面临的火灾场景差异大,测试需“按需定制”:①内饰座椅:按GB 38262-2019要求,氧指数≥28%、烟密度≤75、毒性指数≤1;②车体结构件:按ISO 834测试高温结构稳定性,要求600℃下保持30分钟不坍塌;③电线绝缘层:按UL 1581进行垂直燃烧测试,要求火焰不延燃超过150mm、熄灭时间≤60秒——若绝缘层延燃,可能导致整束电线起火。

长期老化后阻燃性能需“不降级”

轨道交通车辆设计寿命25-30年,材料老化(如塑料降解、橡胶变硬)会降低阻燃性。测试需评估“老化后的保持率”:塑料内饰件先经ISO 4892-3紫外线老化(1000小时),再测氧指数——要求下降≤5%、火焰蔓延长度增加≤20mm。某地铁PP顶棚新料氧指数30%,老化后降至24%(下降20%),需添加受阻酚类抗老化剂调整。

测试标准需协同国内外要求

轨道交通车辆常需满足国内(GB)与国际(EN、UL)双重标准,测试需“协同合规”。例如GB 38262-2019等效EN 45545-2的HL3级别,但烟释放速率要求更严(GB≤60m²/s vs EN≤75m²/s);出口欧洲的车辆还需满足EN 45545-3的“隧道火灾模拟”——测试通风条件下的阻燃性能。某出口列车地板材料按GB达标,但EN 45545-3测试SPR达70m²/s,需添加蒙脱土阻燃剂降低烟释放。

热门服务