汽车内饰材料阻燃性能测试需要提供哪些资料

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

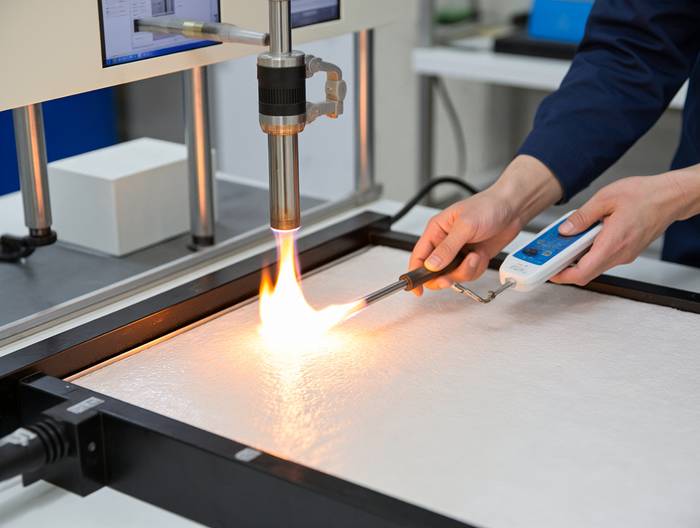

汽车内饰材料的阻燃性能是车辆安全的核心指标之一,直接关系到交通事故中乘员的逃生时间与二次伤害风险。根据国内《汽车内饰材料的燃烧特性》(GB 8410)及欧盟ISO 3795、美国FMVSS 302等强制标准,所有乘用车、商用车的内饰材料必须通过阻燃测试。而测试前的资料准备是确保结果准确、合规的关键——一份完整的资料清单能让测试机构快速明确测试条件,避免因信息缺失导致的重复测试或结果偏差。本文将详细梳理汽车内饰材料阻燃性能测试需提供的各类资料,为企业与测试机构的协作提供清晰指引。

材料基本信息资料

材料的基础信息是测试的“身份卡”,首先需要明确材料名称(如“PP+GF20阻燃座椅靠背面料”)、型号规格(如“XY-2023-01型,幅宽150cm”),确保测试对象的唯一性。很多企业会简化型号,但清晰的命名能避免混淆——比如“阻燃”“GF20”(玻璃纤维含量20%)这类关键词,直接关联材料的核心特性。

材质组成的详细度决定了测试的针对性。需列出基材(如聚丙烯PP、聚氨酯PU、聚氯乙烯PVC)、功能添加剂(阻燃剂、抗氧剂、增塑剂)及各组分的质量占比。比如“PP基材占78%,溴系阻燃剂十溴二苯乙烷占15%,抗氧剂1010占5%,润滑剂EBS占2%”——哪怕是同一种基材,不同添加剂的比例都会改变燃烧时的熔滴、发烟情况。曾有企业因仅写“PP+阻燃剂”导致测试失败,后续核查发现阻燃剂添加量仅8%,未达到GB 8410要求的12%以上。

供应商信息需包含原材料供应商名称、联系方式及批次号。这不是“形式主义”——若测试中发现材料燃烧时熔滴异常,测试机构可通过供应商追溯阻燃剂的生产批次,确认是否因原料批次波动导致性能变化。比如某批十溴二苯乙烷的溴含量不足,会直接降低材料的阻燃效率。

材料的颜色与外观也需备注。虽然颜色不直接影响阻燃性,但深色材料可能因吸热更快导致点燃时间缩短,而带花纹的织物可能因纹理间隙藏有空气,加速燃烧。测试时若样品外观与资料不符,机构会要求重新提供样品。

材料物理特性参数

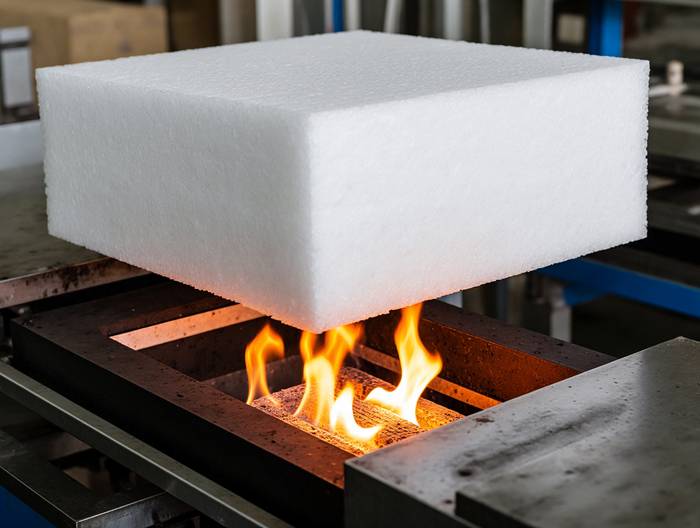

厚度是最易被忽略但影响最大的参数。GB 8410明确规定:厚度≤3mm的材料(如织物、薄膜)采用“水平燃烧法”,点火时间15秒;厚度>3mm的材料(如泡沫、注塑件)采用“垂直燃烧法”,点火时间30秒。比如1.2mm的聚酯纤维顶棚面料,若误按3mm以上标准测试,会导致点火时间过长,结果偏松。

密度与单位面积重量需精确到小数点后两位。密度高的材料(如高密度PU泡沫,密度0.05g/cm³)燃烧时热量传递慢,可能延长点燃时间,但熔滴风险更高;而单位面积重量轻的织物(如60g/㎡的尼龙布),因纤维间空隙大,氧气易渗透,燃烧速度更快。测试机构会根据这些参数调整样品夹具的压力——比如密度低的泡沫需用更轻的夹具,避免压变形。

表面处理方式需具体到工艺。比如“经聚四氟乙烯(PTFE)涂层防水处理”“表面压印3mm深的菱形纹理”。防水涂层会在材料表面形成隔离层,阻碍氧气接触,可能延长点燃时间,但燃烧时涂层分解会释放氟化氢,增加毒性风险;纹理则会改变材料的比表面积——纹理越深,与氧气接触面积越大,燃烧速度越快。

材料的熔点或软化温度也需提供。比如PP材料的熔点160℃,PU泡沫的软化温度80℃——测试中若样品温度超过软化点,会开始熔化滴落,测试机构需记录熔滴时间与数量,这也是部分标准(如FMVSS 302)的判定指标之一。

生产工艺与加工信息

成型工艺直接影响材料的内部结构。需说明是注塑(如仪表板骨架)、热压(如座椅坐垫)还是挤出(如门板饰条)。注塑件的结晶度高(通常>50%),燃烧时会形成致密的炭层,阻碍热量传递;热压件的结晶度低(<30%),更易熔化;挤出件则因取向性强,燃烧时可能沿挤出方向快速蔓延。曾有企业将热压成型的座椅泡沫误标为注塑,导致测试时燃烧方向异常,结果无效。

加工温度与时间需精确到具体参数。比如PP材料的加工温度:料筒一区180℃、二区200℃、三区220℃,模具温度50℃,保压时间10秒。若加工温度过高(如三区240℃),会导致阻燃剂分解——十溴二苯乙烷在250℃以上开始分解,释放溴化氢,失去阻燃作用。

阻燃剂的添加方式与分散工艺需说明。是“预混造粒”(将阻燃剂与PP颗粒混合后造粒)还是“在线添加”(生产时直接加入挤出机)?预混造粒的分散均匀度更好,燃烧时性能更稳定;在线添加若混合时间不足,会出现“阻燃剂团聚”,导致局部燃烧过快。比如某批材料因在线添加时混合时间仅30秒,测试中发现部分区域燃烧距离超过150mm,未达标。

后处理工艺(如退火、喷涂)也需备注。比如注塑件的退火处理(100℃保温2小时)会降低内应力,减少燃烧时的开裂;而喷涂工艺(如喷胶)会在材料表面形成胶层,可能延缓点燃,但燃烧时胶层分解会产生更多烟雾。

适用的法规与标准要求

需明确测试依据的“主标准”与“衍生标准”。主标准是强制要求,比如国内M1类乘用车用GB 8410,欧盟用ISO 3795,美国用FMVSS 302;衍生标准是客户或市场额外要求,比如烟雾浓度GB/T 17651、毒性气体GB/T 20285。若企业出口欧盟,除了ISO 3795,还需符合REACH法规中关于多溴联苯(PBB)、多溴二苯醚(PBDE)的限制(含量≤0.1%)。

标准的“版本号”需更新到最新。比如GB 8410-2006是现行版本,若企业仍用1999版资料,测试机构会要求确认——两个版本的燃烧距离判定标准差异大(2006版要求≤100mm,1999版为≤150mm)。

材料的“合规目标市场”需明确。是仅内销,还是出口至欧盟、美国、中东?不同市场的标准侧重不同:欧盟关注烟雾毒性,美国关注燃烧速度,中东部分国家要求材料通过“耐酒精燃烧测试”(模拟乘客吸烟时的引燃风险)。若未说明,测试机构会默认按最严格标准执行,增加测试成本。

车辆类型需备注:是乘用车(M1类)、商用车(M2/M3类)还是专用车(如校车)?校车的内饰材料阻燃要求更严——GB 24407规定,校车座椅材料的燃烧距离≤50mm,远低于普通乘用车的100mm。

样品相关的准备资料

样品数量需符合标准要求:GB 8410要求每个项目5个样品,FMVSS 302要求10个,ISO 3795要求8个。数量不足会导致无法进行重复性验证——比如前两个样品燃烧距离80mm,第三个120mm,就需要更多样品确认是否为偶然误差。曾有企业仅提供3个样品,结果因数据离散度过大被要求重测。

样品的尺寸需严格按标准裁剪。比如GB 8410的水平燃烧样品尺寸为356mm×100mm×厚度,垂直燃烧为130mm×13mm×厚度。若样品尺寸偏差超过±2mm,测试机构会要求重新裁剪——尺寸过小会导致燃烧距离测量不准确,过大则可能超出设备的测试范围。

取样位置需明确“代表性”。比如座椅面料需从靠背、坐垫、头枕三个部位各取1个样品,因为不同部位的拉伸强度、阻燃剂分布可能不同;仪表板需从中间(驾驶员侧)与两侧(乘客侧)取样,避免因注塑时料流不均导致性能差异。曾有企业仅取座椅靠背样品,测试通过后,量产时发现坐垫部位燃烧距离超标,需召回整改。

样品的预处理状态需说明。是否经过“标准环境调节”(23℃±2℃,湿度50%±5%,放置24小时)?若材料刚生产出来就送测,因含有水分或残余应力,燃烧时会出现“爆燃”现象,结果偏严。测试前未调节的样品,机构会先进行预处理,延长测试周期。

辅助证明与追溯资料

原材料的阻燃性能报告是“前置验证”。比如阻燃剂供应商提供的“十溴二苯乙烷阻燃性能检测报告”(需包含溴含量、热分解温度)、基材供应商的“PP树脂氧指数(LOI)报告”(LOI≥28%才符合阻燃要求)。这些报告能证明原材料的基础性能达标——若PP树脂的LOI仅22%,即使添加15%的阻燃剂,最终材料的LOI也难达到28%。

既往测试记录需包含“历史数据”。比如同型号材料过去6个月的测试报告,需列出燃烧距离、点燃时间、熔滴情况等关键指标。测试机构会对比本次样品与历史数据的一致性——若本次燃烧距离比上次长了30mm,会要求企业说明原因(如是否更换了阻燃剂供应商)。

质量控制文件需覆盖生产全流程。比如“配料记录”(阻燃剂添加量的称量记录)、“挤出机参数记录”(加工温度、转速)、“成品检验记录”(每批次的厚度、密度检测)。这些文件能证明生产过程的稳定性——若某批次的配料记录显示阻燃剂添加量少了2%,测试机构会直接判定样品不合格,无需额外测试。

第三方认证证书(如ISO 14001环境认证、IATF 16949汽车行业质量认证)需作为附件。虽然不直接影响测试结果,但能证明企业的质量管控能力,测试机构会更信任样品的一致性。

特殊要求说明资料

客户的额外技术要求需“量化”。比如“燃烧时烟雾密度(GB/T 17651)≤75”“一氧化碳浓度(GB/T 20285)≤500ppm”“无可见熔滴”——这些要求不在基础阻燃标准中,需提前明确。某高端电动车品牌要求内饰材料燃烧时的烟雾密度≤50,若未提前说明,测试机构会默认按GB 8410的“无明确烟雾要求”执行,导致结果不符合客户需求。

材料的“使用环境”需具体。比如是否用于“高原地区”(海拔3000米以上,氧含量16%)、“热带地区”(温度40℃以上,湿度80%)或“寒带地区”(温度-20℃以下)。高原地区氧含量低,材料的燃烧速度会减慢,但可能产生更多不完全燃烧产物(如炭黑);热带地区的高温会加速阻燃剂分解,测试时需模拟“70℃老化24小时”的条件;寒带地区材料会变脆,燃烧时易开裂,需测试“低温下的燃烧性能”。

材料的“复合结构”需拆解。比如“织物+海绵+皮革”的复合座椅面料,需说明各层的材质、厚度及粘结方式(如热熔胶、压敏胶)。粘结剂的阻燃性能会直接影响整体性能——若热熔胶是易燃的EVA材质,燃烧时会先熔化,导致复合层分离,加速燃烧。曾有企业因未说明粘结剂类型,测试时复合层脱落,结果判定为“燃烧距离超标”。

知识产权与保密要求需提前沟通。若材料含有企业的“ proprietary technology”(专有技术),需与测试机构签订保密协议,明确资料的使用范围——比如禁止将材质组成透露给第三方,避免技术泄露。

热门服务