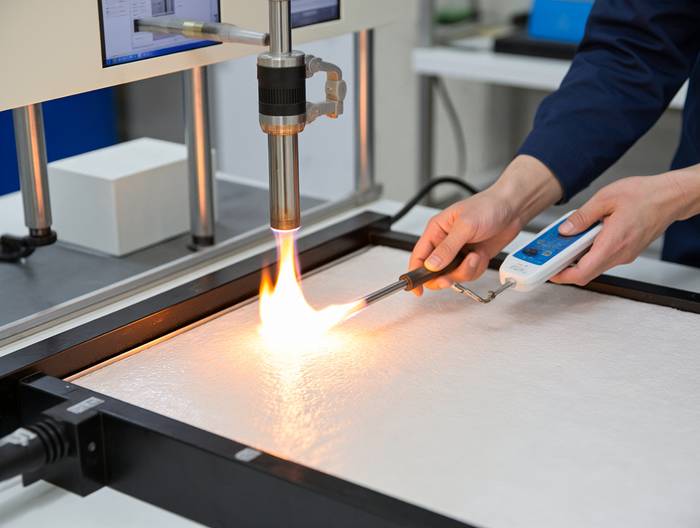

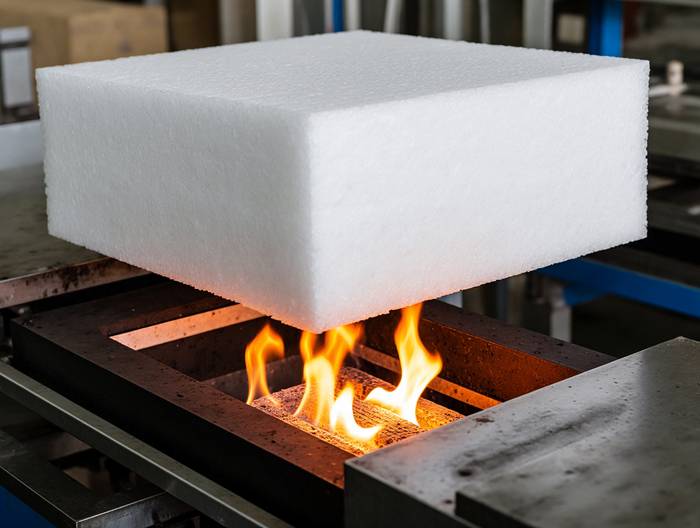

塑料阻燃性能测试中常见的不合格原因分析及改进建议

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

塑料因质轻、易加工等特性广泛应用于家电、建材、汽车等领域,但阻燃性能不足会引发火灾风险,因此阻燃性能测试是塑料产品合规上市的关键环节。然而实际生产中,不少企业的塑料产品常出现阻燃测试不合格情况,既增加生产成本,也威胁终端使用安全。本文围绕塑料阻燃性能测试常见不合格原因展开分析,并结合生产实际给出针对性改进建议,为企业解决阻燃达标问题提供参考。

基础树脂本征阻燃性不足

塑料的阻燃性能首先取决于基础树脂的本征阻燃等级,部分企业为降低成本选用易燃基础树脂,如普通聚乙烯(PE)氧指数仅17%、聚丙烯(PP)氧指数18%,均属于GB/T 2408-2008中“易燃”级别。若直接用这类树脂生产需阻燃的产品(如电器外壳),即使少量添加阻燃剂,也难以达到V-1级以上要求。例如某企业用普通PP生产电热水壶底座,未做任何阻燃改性,垂直燃烧测试中试样10秒内出现剧烈燃烧并滴落引燃下方棉垫,判定不合格。

解决这类问题需从源头提升基础树脂阻燃性:

一是优先选择阻燃级基础树脂,如阻燃级PP(氧指数≥28%)、阻燃级ABS(氧指数≥25%),这类树脂通过原料厂商预先改性,本征阻燃性更稳定;

二是对普通树脂进行化学改性,通过接枝反应在分子链上引入溴代苯乙烯、磷酰基等阻燃基团,例如通过马来酸酐接枝PP,可将其氧指数从18%提升至24%,显著增强本征阻燃能力。

阻燃剂选用与添加不当

阻燃剂是塑料阻燃改性的核心材料,但选用或添加不当会导致效果失效。常见问题包括:类型不匹配(如在聚烯烃中使用单一磷系阻燃剂,因与非极性树脂相容性差,无法形成连续阻燃层)、添加量不足(如某企业为降低成本仅添加8%的氢氧化镁,未达到PP的临界阻燃浓度10%,无法抑制燃烧链式反应)、分散不均(如使用未表面处理的氢氧化铝,粒子团聚形成“白点”,燃烧时白点处因阻燃剂缺失先起火)。

改进需围绕“精准匹配+优化分散”展开:首先根据基础树脂特性选择协同阻燃体系,如聚烯烃类树脂推荐使用“十溴二苯醚+三氧化二锑”(质量比3:1),利用卤-锑协同效应增强阻燃效果;ABS树脂则适合“磷系+氮系”膨胀型阻燃剂,通过形成炭层阻隔氧气。

其次通过小试确定最佳添加量,例如PP中添加12%的膨胀型阻燃剂可稳定达到V-0级。最后优化混炼工艺,采用长径比40:1的双螺杆挤出机提高阻燃剂分散性,或用硅烷偶联剂处理阻燃剂表面,增强与树脂的相容性,避免团聚。

加工工艺参数不合理

加工过程中的温度、压力、时间等参数会直接影响阻燃剂有效性和制品结构完整性。例如某企业生产阻燃ABS外壳时,挤出温度设置为260℃,而所用磷系阻燃剂的分解温度为240℃,高温导致阻燃剂分解为无阻燃效果的磷酸,垂直燃烧测试中试样持续燃烧超过60秒;再如成型压力仅3MPa,导致制品密度低至0.85g/cm³,孔隙率高,火焰易通过孔隙扩散;此外,注射周期过长(30秒)会导致树脂降解,分子链断裂,降低阻燃剂与树脂的结合力。

解决这类问题需优化工艺参数:首先根据阻燃剂分解温度调整加工温度,如磷系阻燃剂加工温度控制在220~240℃,卤系阻燃剂可适当提高至250~270℃;其次调整成型压力至5~8MPa,确保制品密度≥1.0g/cm³,减少孔隙;最后将注射周期缩短至15~20秒,避免树脂过度降解。同时,安装在线红外温度传感器实时监控料筒温度,波动范围控制在±5℃以内,防止温度骤升导致阻燃剂失效。

制品结构设计缺陷

制品结构设计不合理会削弱阻燃效果,常见问题包括厚度过薄、结构复杂或存在通孔。例如某企业生产的塑料插座面板厚度仅0.8mm,低于GB 1002-2021要求的1.0mm,燃烧测试中火焰在5秒内烧穿面板;某空调格栅设计有尖角结构,燃烧时尖角处热积聚(温度达350℃),加速材料分解,10秒内蔓延至整个格栅;此外,某塑料管材上的5mm通孔未做阻燃处理,火焰通过通孔引燃内部电线,导致测试不合格。

改进结构设计需遵循“阻燃优化”原则:首先根据产品用途确定最小厚度,如电器外壳厚度≥1.2mm、建材用塑料板≥2.0mm,厚度增加可延长火焰穿透时间;其次优化结构,将尖角改为圆角(半径≥2mm),减少热积聚;最后对通孔、缝隙进行阻燃密封,如用阻燃硅橡胶填充或加装100目阻燃不锈钢网,阻止火焰穿透。设计阶段可通过FDS(火灾动态模拟软件)预测结构的热分布,提前调整圆角半径或厚度,避免后期整改。

测试样条制备不规范

测试样条是反映制品阻燃性能的关键载体,若制备不规范会导致测试结果偏差甚至误判。常见问题包括:尺寸不符(如某企业送检的样条为120mm×10mm×2.5mm,未达到GB/T 2408-2008要求的127mm×12.7mm×3.2mm,样条过窄过薄会加快燃烧速度)、外观缺陷(如样条表面有2mm气泡或裂纹,燃烧时缺陷处先开裂,火焰迅速蔓延)、未干燥(如含水率0.5%,水分蒸发会带走热量,但过多水分会导致燃烧不均匀,影响测试结果)。

规范样条制备需严格执行标准:首先使用专用切割机切割样条,确保尺寸误差≤±0.2mm;其次对样条进行预处理,在80℃烘箱中干燥4小时,将含水率降至≤0.1%;最后检查样条外观,剔除有气泡、裂纹或表面不平整的样条,确保表面光滑。企业可建立样条制备SOP(标准操作流程),每批样条留存照片记录,避免人为误差影响测试结果。

原料与环境湿度影响

部分吸湿性强的原料(如尼龙、PBT)若存储不当,会吸收空气中的水分,加工时水分蒸发会在制品中形成孔隙,降低阻燃效果。例如某企业生产阻燃尼龙66扎带时,原料未干燥(含水率0.3%),注射成型后制品孔隙率达3%,燃烧测试中火焰通过孔隙快速蔓延,导致样条持续燃烧超过30秒。

此外,环境湿度大(如车间相对湿度≥70%)会导致未封装的原料吸潮,间接影响阻燃性能。

解决需加强原料存储与环境控制:首先对吸湿性原料进行干燥处理,尼龙66需在120℃下干燥8小时,含水率降至≤0.1%;其次将原料存储在密封防潮柜中,相对湿度控制在≤50%;车间安装除湿机,保持相对湿度在50%~60%之间。加工前对原料进行含水率检测,达标后方可使用,避免水分引入制品形成孔隙。

热门服务