医疗器械包装材料阻燃性能测试的特殊要求解析

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

医疗器械包装材料的阻燃性能测试并非普通材料的“常规考核”,而是直接关联医疗环境安全、患者健康与器械有效性的关键环节。不同于工业或民用包装,医疗包装需同时满足无菌屏障、生物相容、场景适配等多重核心要求,其阻燃测试需突破“仅测燃烧性能”的局限,融入医疗场景的特殊性与合规性约束。本文将从标准选择、性能协同、生物安全、场景模拟等维度,解析医疗器械包装材料阻燃性能测试的特殊要求,为行业提供实操性参考。

医疗器械包装材料阻燃测试标准的针对性选择

普通材料的阻燃测试多依据GB 20286《公共场所阻燃制品及组件燃烧性能要求和标识》或UL 94《设备和器具部件用塑料材料的燃烧试验》,但医疗器械包装的阻燃测试需以“无菌包装核心标准”为基础——即ISO 11607《最终灭菌医疗器械的包装》。该标准明确要求,包装材料的性能需与“预期使用环境、灭菌过程及有效期”兼容,阻燃性能作为“环境兼容性”的重要指标,需与无菌屏障、灭菌适应性协同验证。

例如,采用环氧乙烷(EO)灭菌的手术包包装,测试阻燃性能前需先经过EO灭菌循环(通常为55℃、60%RH、12小时),再按照ASTM E162《固体材料表面燃烧特性的标准试验方法》测定燃烧速率——若灭菌后燃烧速率从初始的25mm/min升至40mm/min(超过ISO 11607-2规定的“性能变化≤20%”要求),则该材料需重新调整阻燃配方。

此外,针对欧盟市场的CE认证,还需结合EN 13501-1《建筑制品和构件的燃烧性能分类》中的“医疗场所用材料”类别(如Class B-s1,d0),要求材料燃烧时无滴落物、烟密度低,避免引燃周边医疗设备或造成二次伤害。

阻燃性能与无菌屏障完整性的协同验证

无菌屏障是医疗包装的“生命线”——即使材料阻燃性能达标,若阻燃处理破坏了微生物屏障或密封完整性,仍会导致包装失效。因此,测试需将“阻燃性能”与“无菌屏障性能”绑定:既需用ASTM E1354《材料热释放速率的标准试验方法》测定热释放量(要求≤150kW/m²),也需用ASTM F1929《无菌医疗器械包装的微生物屏障性能标准试验方法》验证微生物穿透率(要求≥99.99%拦截率)。

某款纸塑复合手术包包装的案例颇具代表性:企业为提升阻燃性能,在纸层添加了溴系阻燃剂,却导致纸层孔隙率从初始的20μm缩小至5μm,影响EO灭菌气体的穿透效率(灭菌效果验证时,包内芽孢存活率超标)。后续调整为“表面喷涂磷系阻燃剂”方案,既保持了纸层孔隙率(18μm),又使燃烧速率降至18mm/min,最终通过了双性能验证。

此外,密封边的阻燃性能也需重点关注——若密封边(通常为热封或胶封)被引燃后开裂,会直接破坏无菌屏障。测试时需用ASTM F88《柔性屏障材料密封强度的标准试验方法》测定密封强度(要求≥15N/15mm),同时用“密封边引燃试验”(模拟火源接触密封边),要求密封边开裂长度≤5mm,无内容物泄漏。

生物相容性约束下的阻燃剂迁移风险控制

医疗器械包装直接或间接接触无菌器械,若阻燃剂迁移至器械表面并进入人体,可能引发细胞毒性、致敏或致癌风险。因此,阻燃测试需同步验证“阻燃剂迁移量”与“生物相容性”,依据标准为ISO 10993《医疗器械的生物学评价》。

具体而言,需先通过“迁移试验”(如ASTM D4754《模拟使用条件下包装材料提取物的标准试验方法》),在模拟医疗环境条件(如40℃、90%RH,28天)下,测定阻燃剂向器械模拟物(如PVC、不锈钢)的迁移量;再将提取物按照ISO 10993-5(细胞毒性)、ISO 10993-10(致敏性)进行测试,要求细胞存活率≥90%、无致敏反应。

以某款输液袋外袋为例,企业最初选用溴化聚苯乙烯作为阻燃剂,迁移试验显示,40℃条件下28天的迁移量为12mg/kg(超过ISO 10993-1规定的“每日允许暴露量”5mg/kg);后续替换为氢氧化镁(无机阻燃剂),迁移量降至1.5mg/kg,同时细胞毒性测试显示存活率为95%,符合要求。

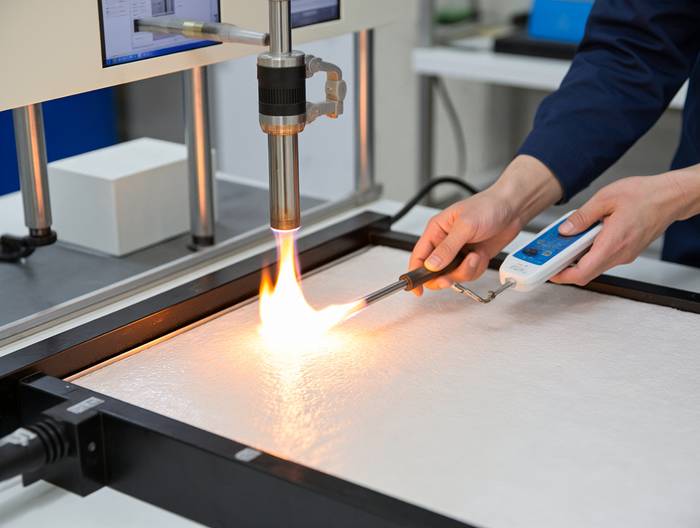

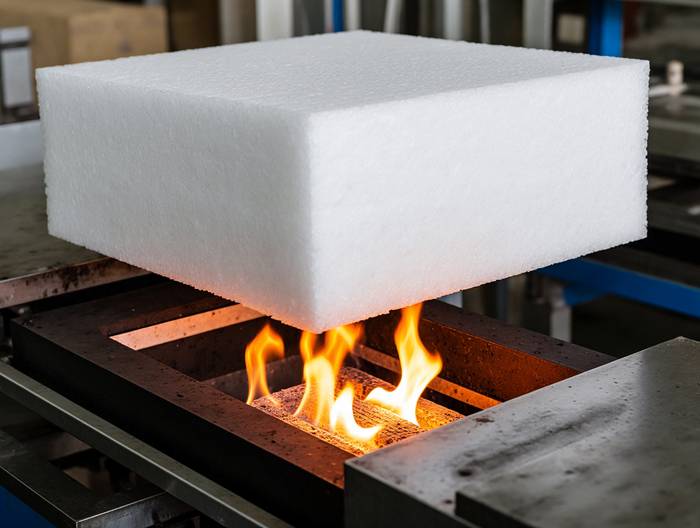

医疗场景化的火源与环境条件模拟

医疗环境的火源类型、环境湿度与民用场景差异显著——手术室的酒精棉、急诊科的碘伏瓶、病房的输液泵漏电,均可能引燃包装材料。因此,阻燃测试需“精准模拟医疗场景”,而非采用通用火源。

例如,针对手术包包装,需采用“酒精火焰引燃试验”(ASTM E2863《液体燃料引燃固体材料的燃烧性能标准试验方法》):将材料浸泡75%乙醇后,用20mm高的火焰引燃,要求材料在10秒内自行熄灭,燃烧长度≤100mm(避免引燃手术包内的纱布或器械);针对输液袋外袋,需模拟“电加热元件引燃”(IEC 60695-11-5《热丝引燃试验》):用直径0.5mm的镍铬丝(温度500℃)接触材料表面,要求30秒内无明火,仅允许轻微炭化。

此外,医疗环境的高湿度(如南方医院的RH≥80%)也会影响阻燃性能——部分无机阻燃剂(如氢氧化铝)吸潮后,会因“水蒸发吸热”的阻燃机制减弱,导致燃烧速率上升。因此,需在高湿度环境(如85%RH、25℃)下预处理24小时,再测试燃烧性能,要求LOI(极限氧指数)下降幅度≤5%(初始LOI=30,预处理后≥28.5)。

有效期内阻燃性能的稳定性验证

医疗包装的保质期通常为18-36个月,需保证“从生产到使用”的全周期内,阻燃性能不低于初始值的90%。因此,需通过“加速老化试验”模拟有效期内的性能衰减,依据标准为ASTM D4329《塑料加速老化的标准试验方法》。

具体流程为:将包装样品置于加速老化箱(如50℃、75%RH)中,老化时间对应实际保质期(如6个月加速老化对应24个月实际保质期);老化后,测定燃烧性能(如LOI、燃烧速率)、机械性能(如拉伸强度、撕裂强度)与屏障性能(如透湿性),要求所有指标变化率≤10%。

某款一次性注射器包装的案例:初始LOI为32,加速老化6个月后,LOI降至30(变化率6.25%,符合要求);但另一款采用聚乳酸(PLA)材料的包装,老化后LOI降至27(变化率15.6%),原因是PLA的分子链在高温下断裂,导致阻燃剂分散不均匀。后续企业通过“交联改性”提升PLA的热稳定性,老化后LOI维持在30以上。

不同包装形式的个性化测试方案

医疗包装的形式多样——软包装(纸塑、铝塑)、硬包装(PP盒、PET罐)、透气包装(Tyvek、SMS无纺布),其阻燃测试需“因形而异”。

以透气包装(如Tyvek手术衣包装)为例,其核心要求是“透气与阻燃的平衡”:Tyvek的结构为高密度聚乙烯纤维,添加阻燃剂后需保证透气率(ASTM F372《柔性屏障材料透气率的标准试验方法》)下降≤10%(初始透气率=500mL/min,处理后≥450mL/min),否则会影响EO灭菌效果;针对硬包装(如手术器械盒),需测试“整体燃烧性能”(IEC 60695-1-10《垂直燃烧试验》):将盒内放入模拟器械(如不锈钢剪刀),用火焰引燃盒盖,要求火焰不蔓延至盒内,盒体无熔融变形(避免器械被烧坏或污染)。

针对软包装(如输液袋外袋),需重点测试“密封边的抗引燃性”:用ASTM F88测定密封边强度后,用火焰接触密封边1秒,要求密封边无开裂、无内容物泄漏——某企业的输液袋外袋曾因密封边阻燃处理不足,导致在模拟测试中密封边开裂,最终召回批次产品并调整了热封工艺(将热封温度从120℃提升至130℃,增强密封边的阻燃性)。

合规申报中的特殊文档要求

在FDA 510(k)或欧盟CE认证中,阻燃测试的文档需“超出常规报告”,需额外提交“阻燃性能与医疗用途的关联性说明”“阻燃剂的安全性数据”与“有效期内的稳定性数据”。

例如,FDA要求申报时提交:① 阻燃测试的protocol(需说明测试方法为何选择ASTM E162而非UL 94,理由需关联医疗场景);② 阻燃剂的TSCA认证(证明其在美国市场的合法性);③ 加速老化试验报告(需包含老化条件与实际保质期的对应关系);④ 生物相容性报告(证明阻燃剂迁移量符合ISO 10993要求)。

欧盟CE认证则要求提交“阻燃性能与ISO 11607的符合性声明”,需明确说明:① 阻燃测试如何满足无菌包装的核心要求;② 火源模拟如何覆盖医疗场景;③ 有效期内的性能稳定性如何验证。某德国企业的手术包包装在CE认证时,因未提交“酒精火焰引燃试验的场景说明”,被要求补充测试,延迟了3个月获得认证。

热门服务