汽车零部件第三方应力性能测试方法及质量评估

性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

汽车零部件的应力性能是车辆安全与可靠性的核心支撑,第三方测试凭借中立性、专业性成为连接设计、生产与市场的关键质量闸口。本文聚焦汽车零部件第三方应力性能测试的核心方法(电测法、光测法、数值模拟协同)及质量评估逻辑,结合发动机支架、传动轴、刹车盘等典型零部件的实际测试场景,拆解测试流程中的细节要点与评估标准,为企业理解第三方测试的价值、优化零部件性能提供可落地的参考。

第三方应力测试的前置条件与样本准备

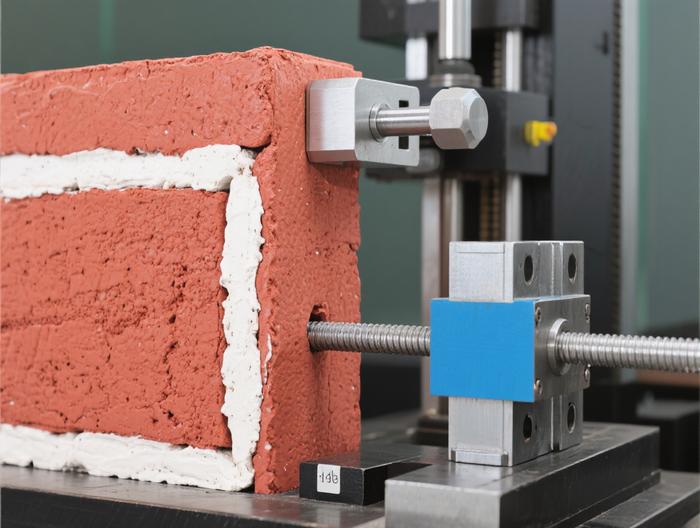

第三方测试的准确性始于样本的科学选取与预处理。样本需覆盖零部件的典型生产批次(如随机抽取3-5件量产件),且状态需与实际装车一致——若测试发动机悬置,需保留橡胶衬套与金属支架的原始装配状态,不得私自切割或打磨。样本的表面状态需严格检查:若存在划痕、锈蚀或铸造缺陷(如气孔、缩松),需标注并排除,避免缺陷区域的应力集中干扰测试结果。

预处理环节需消除加工应力:对于铸造或冲压件,需进行时效处理(如铝合金件在120℃下保温4小时),避免后续测试中加工应力释放导致数据偏差。例如测试变速箱壳体时,若未时效处理,壳体在加载过程中可能因内部应力释放出现额外变形,导致应力测试值比实际高15%-20%。

此外,样本的固定方式需模拟实际装车状态:测试下摆臂时,需用与整车一致的螺栓固定在台架上,扭矩需符合设计要求(如120N·m),避免因固定松动导致应力分布异常。

电测法:接触式应力测试的核心手段

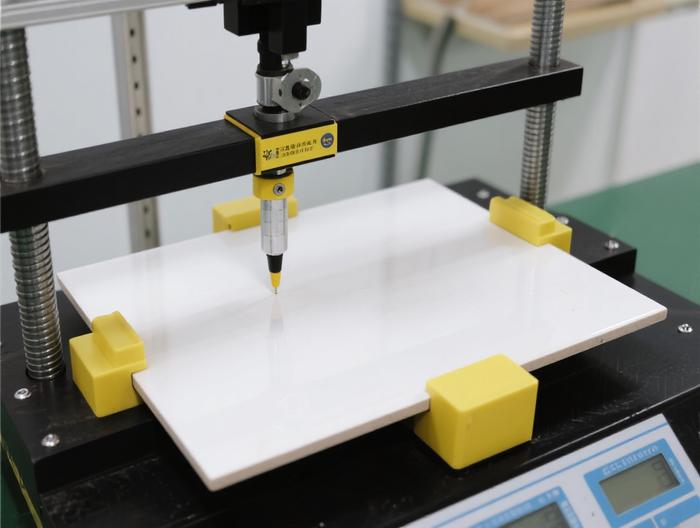

电测法是第三方测试中最常用的接触式方法,通过应变片将机械应变转换为电信号。金属箔式应变片因稳定性好(温度系数≤2×10^-6/℃)、精度高(误差≤0.5%),常用于静态应力测试;半导体应变片则因灵敏度高(是金属箔式的50-100倍),适用于动态应力检测(如传动轴扭转应力)。

应变片的粘贴工艺直接影响数据准确性:需先用丙酮清洁样本表面(去除油污与氧化层),再涂覆氰基丙烯酸酯底胶,待底胶呈半透明状时粘贴应变片,用玻璃片轻压排出气泡,最后用胶带固定24小时确保固化。例如测试发动机前支架的安装点应力,粘贴后需用万用表检测应变片电阻(标准值120Ω±0.5Ω),若电阻偏差超过1Ω,需重新粘贴。

布线时需规避干扰:应变片导线需用屏蔽线包裹,远离发动机高温区域(如排气管附近)与电磁源(如点火线圈),避免信号衰减或杂波。数据采集阶段,静态测试需逐步加载(如从0到1000N,每级停留30秒),记录应变值后通过胡克定律(σ=Eε,E为材料弹性模量)计算应力;动态测试如传动轴扭转,需用动态应变仪,采样频率设置为1000Hz以上(覆盖传动轴固有频率),确保捕捉峰值应力。

光测法:非接触式测试的精准补充

光测法以非接触优势弥补电测法的局限,适合复杂形状或动态变形大的零部件。数字图像相关法(DIC)是主流技术:通过高速相机拍摄样本表面的随机散斑(用哑光漆喷涂),对比变形前后的图像,计算全场应变分布。例如测试车门内板的冲压应力,无需粘贴应变片,只需在板料表面喷涂黑白散斑,通过DIC系统即可得到各区域的应变值,直观呈现冲压折边处的应力集中。

红外热成像法则通过温度变化反映应力分布:材料受力时会因塑性变形产生热量(热弹效应),红外相机可捕捉温度梯度,间接计算应力。例如测试刹车盘的热应力,需模拟紧急刹车工况(转速从1000rpm降至0,持续5秒),红外热成像仪可记录刹车盘表面的温度分布(最高温可达300℃),结合材料的热膨胀系数,计算径向与周向应力——若某区域温度梯度超过50℃/cm,需判定为热应力集中。

光测法的优势在于“全场覆盖”:电测法仅能测单点应力,而DIC可测整个零部件的应变场,适合优化复杂结构的设计(如发动机缸体的水套区域)。

数值模拟辅助:测试与仿真的协同验证

第三方测试并非孤立实验,需与CAE数值模拟协同:先通过有限元分析(如ANSYS、ABAQUS)预测应力分布,再针对性布置测试点,提高效率。例如测试变速箱壳体,先建立三维模型,模拟螺栓预紧力(150N·m)与齿轮啮合载荷(200N·m),得到壳体螺栓孔周围的应力集中区域(最大应力180MPa),再在该区域粘贴3个应变片,验证仿真结果的准确性——若测试值与仿真值偏差≤10%,则仿真模型有效;若偏差超过20%,需调整模型的边界条件(如材料属性、接触刚度)。

数值模拟还可补充测试的局限性:若零部件无法模拟极端工况(如碰撞时的冲击力),可通过仿真计算极端载荷下的应力,结合测试数据综合评估。例如测试安全气囊支架,无法实际模拟碰撞载荷(10000N),但可通过仿真得到该载荷下的应力(250MPa),再对比材料许用应力(300MPa),判定是否符合要求。

动态应力测试的工况模拟要点

汽车零部件多承受动态载荷,工况模拟的真实性直接决定测试价值。例如测试发动机悬置,需模拟怠速(750rpm)、加速(2000rpm)、减速(1500rpm)三种工况,加载频率需对应发动机的振动频率(怠速时约12.5Hz),加载力需符合实际(怠速时悬置承受的发动机重量约200N,加速时额外承受惯性力约50N)。

传动轴的动态测试需模拟不同车速下的扭转振动:车速60km/h时,传动轴转速约1000rpm,扭转频率约16.7Hz,需加载扭矩(如100N·m)并保持5分钟,记录动态应力峰值——若峰值超过材料许用应力的90%,需优化传动轴的平衡精度(如将动平衡等级从G6.3提高到G2.5)。

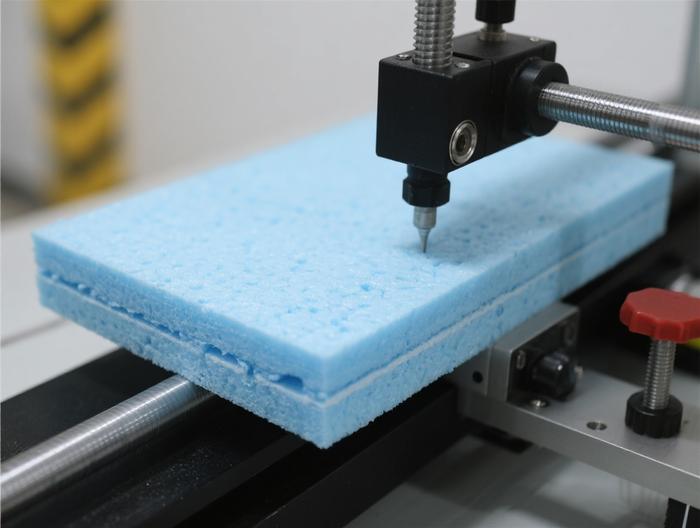

工况模拟需遵循“等效原则”:若无法完全复制实际场景(如越野路况的颠簸),可通过正弦波或随机振动加载模拟,确保载荷的能量谱与实际一致。例如测试减震器支座,需用随机振动台模拟越野路况的振动(频率范围5-200Hz,加速度0.5g),持续测试2小时,记录应力变化。

应力测试中的干扰因素与排除方法

测试中的干扰会导致数据偏差,需针对性排除。电磁干扰是电测法的常见问题:需将应变仪接地(接地电阻≤1Ω),用屏蔽线连接应变片与仪器,且屏蔽线的外皮需一端接地(避免形成环路)。例如测试靠近点火线圈的零部件(如分电器支架),若未接地,应变信号会出现50Hz的工频干扰,导致应力值虚高20%。

温度干扰需用补偿片消除:将与测试片同规格的应变片贴在同材质、同温度但不受力的样本上(如测试排气管的应力,补偿片贴在排气管的非受力端),通过桥路补偿抵消温度变化的影响。例如排气管测试时,环境温度从25℃升至100℃,若未补偿,应变片的温度应变会导致应力值增加约50MPa。

机械干扰需通过固定优化解决:测试台架需用减震垫(如橡胶垫,厚度10mm)隔离地面振动,样本固定螺栓需涂螺纹胶(如Loctite 243)防止松动。例如测试悬架摆臂时,若台架振动超过0.1g,应力数据会出现高频波动,需更换更厚的减震垫(如20mm)。

质量评估的核心指标与判定逻辑

质量评估的核心是“应力与许用值的匹配”。首要指标是最大工作应力:需对比材料的许用应力(由屈服强度或疲劳强度除以安全系数得到,碳素钢安全系数1.5-2.0,铝合金1.8-2.5)。例如某钢制下摆臂的屈服强度350MPa,许用应力233MPa(350/1.5),若测试最大静态应力200MPa、动态峰值220MPa,则符合要求;若动态峰值超过233MPa,需判定不合格。

其次是应力分布均匀性:若局部应力比周围高30%以上,需判定为应力集中。例如车门内板的冲压折边处,若应变片显示局部应力比相邻区域高40%,需反馈设计端增大折边半径(从R1.5mm增至R3mm),降低应力集中系数(从1.8降至1.3)。

疲劳寿命是动态零部件的关键指标:需通过疲劳试验(如旋转弯曲疲劳)得到应力循环次数,若循环次数达到设计要求(如10^6次),则满足要求。例如测试气门弹簧,要求10^6次循环后不断裂,若试验中弹簧在1.2×10^6次仍未失效,则评估合格;若在8×10^5次断裂,需更换更高疲劳强度的弹簧钢(如从60Si2Mn换成50CrVA)。

第三方测试报告的解读要点

企业解读报告时,需重点关注四个维度:一是测试标准的适用性——如底盘件应力测试需用GB/T 18437-2001,而非GB/T 13672(通用金属疲劳标准);若标准错误,结果无参考价值。二是工况的真实性——报告需明确模拟的工况(如“发动机悬置怠速工况,转速750rpm,加载力200N”),若工况与实际不符,需要求第三方重新测试。

三是数据的有效性——需查看应变片的粘贴位置(是否与设计的应力集中区域一致)、采样频率(动态测试是否≥1000Hz)、补偿措施(是否用温度补偿片)。例如报告中应变片贴在变速箱壳体的非螺栓孔区域,数据无法反映关键部位的应力,需质疑结果的有效性。

四是结论的逻辑性——报告需明确不合格的具体原因(如“最大应力超过许用应力15%”),而非模糊的“性能不达标”。企业需根据结论针对性优化:若应力集中源于设计圆角过小,增大圆角;若材料强度不足,更换更高强度材料;若装配扭矩不符,调整装配工艺。

热门服务