工业粉煤灰热值检测的国家标准与常用方法解析

粉煤灰热值检测相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

工业粉煤灰作为工业生产过程中的常见产物,其热值检测对于资源利用、环境保护等方面有着重要意义。本文将深入解析工业粉煤灰热值检测的国家标准以及常用的检测方法,帮助相关从业者更好地理解和开展此项检测工作。

一、工业粉煤灰概述及其热值检测的重要性

工业粉煤灰是火力发电厂、钢铁厂等燃煤企业在燃烧煤炭过程中产生的粉状废弃物。它的成分较为复杂,包含多种矿物质以及未燃尽的碳等物质。

而对工业粉煤灰进行热值检测具有多方面的重要性。首先,从资源利用角度来看,准确了解其热值有助于判断能否将其作为二次能源进行回收利用,比如用于一些特定的燃烧工艺以提供额外热量,从而降低能源成本。

其次,在环境保护方面,通过热值检测能更好地掌握粉煤灰中未燃尽碳的含量情况,这对于评估其在堆放或后续处理过程中可能产生的温室气体排放等环境影响至关重要。

再者,对于一些以粉煤灰为原料进行建材生产等工业应用的企业来说,热值检测结果可以指导其生产工艺的调整,确保产品质量和生产过程的稳定性。

二、工业粉煤灰热值检测的国家标准规范

我国针对工业粉煤灰热值检测制定了一系列严格的国家标准。这些标准详细规定了检测的各个环节要求,以确保检测结果的准确性和可比性。

在样品采集方面,标准明确了采样的位置、采样的方法以及采样的数量等。例如,要从粉煤灰堆放场或输送管道的不同部位进行多点采样,然后将采集到的样品充分混合,以保证所采样品能够代表整体粉煤灰的特性。

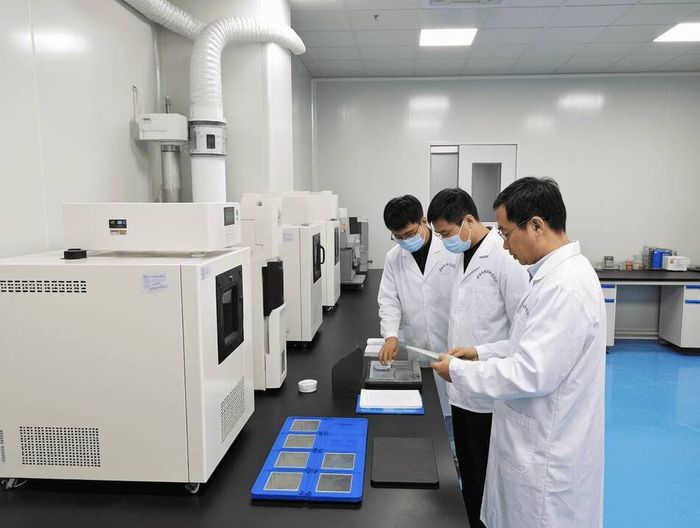

对于检测设备,国家标准对用于热值检测的仪器,如量热仪等,规定了其精度要求、校准周期等。只有符合这些设备标准要求的仪器,才能用于正式的检测工作,从而保障检测数据的可靠性。

在检测流程上,从样品的预处理,如干燥、研磨等操作,到将样品放入量热仪进行燃烧测量,再到最后的数据处理和结果报告,每一个步骤都有明确的规范。比如规定了样品干燥的温度和时间范围,以及数据处理时应采用的计算公式等。

三、常用方法之氧弹量热法原理

氧弹量热法是工业粉煤灰热值检测中最为常用的方法之一。其基本原理是基于燃烧热的测定。

具体来说,将一定质量的粉煤灰样品放入特制的氧弹中,氧弹内充入过量的氧气。然后通过电极点火,使样品在氧弹内充分燃烧。

在燃烧过程中,样品所释放出的热量会传递给氧弹周围的水,使水的温度升高。通过精确测量水的初始温度和燃烧结束后的最终温度,利用热量计算公式,就可以计算出样品燃烧所释放的热量,进而得出粉煤灰的热值。

氧弹量热法的优点在于其测量精度相对较高,能够较为准确地测定粉煤灰的热值。同时,该方法经过长期的实践应用,技术已经较为成熟,操作流程也相对规范。

四、氧弹量热法的具体操作步骤

首先是样品准备阶段。需要从采集的粉煤灰样品中选取适量的、具有代表性的部分,然后将其研磨至合适的粒度,一般要求通过一定目数的筛网,以保证样品能够在氧弹内充分燃烧。

接着是氧弹的组装。要将研磨好的样品放入氧弹的坩埚内,连接好点火丝,并准确称取一定量的苯甲酸(用于校准仪器)等辅助物品一同放入氧弹,然后向氧弹内充入过量的氧气,确保燃烧时有足够的氧气供应。

之后将组装好的氧弹放入量热仪的内筒中,内筒中预先装有一定量的水,要注意保证氧弹与内筒的良好接触,以便热量能够充分传递给内筒中的水。

然后启动量热仪,通过电极点火使氧弹内的样品燃烧,量热仪会自动记录水的温度变化过程,从点火前的初始温度到燃烧结束后的最终温度。

最后根据量热仪记录的温度数据,结合已知的水的比热容等参数,利用热量计算公式计算出样品燃烧释放的热量,从而得出粉煤灰的热值。

五、氧弹量热法的误差来源及控制措施

氧弹量热法虽然是一种较为成熟的检测方法,但在实际操作过程中也不可避免地会存在一些误差来源。

其中一个主要的误差来源是样品的不均匀性。由于粉煤灰本身成分复杂,采集的样品可能存在局部差异,如果采样和制备样品过程中没有充分保证其均匀性,就会导致测量结果出现偏差。

另一个误差来源是氧弹的密封性。如果氧弹在充入氧气后密封不好,在燃烧过程中可能会有氧气泄漏,这会影响样品的充分燃烧,进而影响热值的准确测量。

此外,量热仪本身的精度误差、环境温度的变化对水的比热容的影响等也都是可能导致误差的因素。

针对这些误差来源,可以采取一系列的控制措施。例如,在采样时采用多点采样并充分混合的方式来提高样品的均匀性。对于氧弹的密封性,要定期检查和维护氧弹的密封部件,确保其良好的密封性能。同时,要定期对量热仪进行校准,以降低仪器本身的精度误差,并且尽量在恒温的环境下进行检测操作,以减少环境温度变化带来的影响。

六、工业粉煤灰热值检测的另一种常用方法:差示扫描量热法原理

差示扫描量热法(DSC)也是工业粉煤灰热值检测中常用的方法之一。其原理与氧弹量热法有所不同。

差示扫描量热法是基于在程序升温过程中,测量样品与参比物之间的热流差来确定样品的热性能,包括热值。

在进行粉煤灰热值检测时,将粉煤灰样品和参比物分别放入差示扫描量热仪的样品池和参比池。然后按照设定的升温程序对两者同时进行升温操作。

在升温过程中,由于粉煤灰样品中存在未燃尽的碳等可燃烧物质,其会在一定温度下发生燃烧反应,从而产生热流变化。通过测量样品池和参比池之间的热流差,并结合相关的计算模型,就可以得出粉煤灰的热值。

差示扫描量热法的优点在于它可以同时研究粉煤灰的多种热性能,不仅仅局限于热值,而且对于一些微量的热变化也能够较为敏感地检测出来,这对于深入了解粉煤灰的热特性有很大帮助。

七、差示扫描量热法的具体操作步骤

首先要进行样品的准备工作。选取合适的粉煤灰样品,将其研磨成细粉状态,确保其粒度均匀且符合差示扫描量热仪的要求。

然后将研磨好的粉煤灰样品放入差示扫描量月>的样品池,同时选取合适的参比物放入参比池,参比物一般选择在测试温度范围内热性能稳定的物质。

接着设置好差示扫描量热仪的升温程序,包括升温速率、终止温度等参数,要根据粉煤灰的特性和检测需求进行合理设置。

之后启动差示扫描量热仪,在仪器运行过程中,它会自动记录样品池和参比池之间的热流差随温度变化的情况。

最后根据仪器记录的热流差数据以及相关的计算模型,计算出粉煤灰的热值。

八、差示扫描量热法的误差来源及控制措施

差示扫描量热法在实际应用中也存在一些误差来源。其中一个主要的误差来源是样品与参比物的差异。如果选取的参比物不恰当,或者样品本身的状态(如粒度、纯度等)与参比物差异较大,就会导致热流差测量的不准确,从而影响热值的计算结果。

另外,差示扫描量热仪本身的精度误差、升温程序设置不合理导致的温度偏差等也都是可能的误差来源。

针对这些误差来源,可以采取相应的控制措施。例如,在选取参比物时要经过严格的筛选,确保其在测试温度范围内具有良好的热稳定性且与样品的差异尽可能小。对于差示扫描量热仪,要定期进行校准以降低其精度误差,并且要根据实际情况合理设置升温程序,确保温度控制的准确性。同时,在样品制备过程中要严格按照要求进行操作,保证样品的状态符合检测要求。

九、两种常用方法的比较与适用场景

氧弹量热法和差示扫描量热法作为工业粉煤灰热值检测的两种常用方法,各有其特点和适用场景。

从测量精度来看,氧弹量热法在经过良好的校准和规范操作后,其测量精度相对较高,能够较为准确地得出粉煤灰的热值。而差示扫描量热法虽然也能提供较为准确的热值测量结果,但在一些情况下可能会受到样品与参比物差异等因素的影响,精度稍逊一筹。

在操作难度方面,氧弹量热法的操作流程相对较为复杂,需要对氧弹进行组装、充氧等一系列操作,并且对环境条件(如恒温等)也有一定要求。而差示扫描量热法的操作相对简单一些,主要是设置好升温程序并将样品和参比物放入仪器即可。

从适用场景来看,氧弹量热法更适用于对粉煤灰热值进行较为精确的测量,尤其是在需要高精度热值数据用于能源回收利用等重要决策时。差示扫描量热法则更适合于对粉煤灰的热性能进行全面研究,包括热值以及其他热特性的同时研究,在科研等领域应用较为广泛。

热门服务